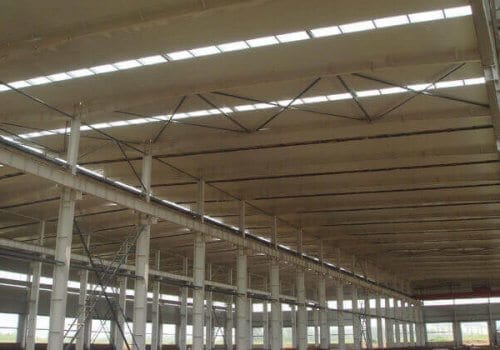

Los edificios de almacén metálicos prefabricados son un sistema de construcción cerrado que utiliza una estructura metálica como sistema de…

La introducción a la estructura de acero cubre el proceso y las precauciones para diseñar, fabricar y construir estructuras de acero.

Diseño: El diseño de la estructura de acero es el eslabón central de todo el proyecto. Los diseñadores utilizan software de cálculo profesional para calcular y analizar toda la estructura y garantizar la seguridad, confiabilidad y economía de la estructura para cumplir con las funciones del edificio.

Fabricación: La fabricación de estructuras de acero consiste en convertir el plan de diseño en componentes esenciales. Se utiliza equipo especial para cortar y soldar para garantizar que cada pieza cumpla con los requisitos de diseño.

Construcción: La construcción de estructuras de acero consiste en ensamblar componentes de acero en edificios de acuerdo con la secuencia de construcción, y se debe considerar la seguridad del sitio y la calidad de la construcción.

Introducción a la estructura de acero.

La estructura de acero se refiere a los componentes esenciales de la sección de acero o placa de acero y sigue los requisitos de uso mediante métodos de soldadura o conexión con pernos. Según reglas específicas, la estructura portante se denomina estructura de acero. Las estructuras de acero se utilizan ampliamente en diversas construcciones de ingeniería, como puentes de acero, talleres, portones, grandes contenedores de tuberías, edificios públicos, edificios de gran altura, etc.

Aplicación de estructura de acero:

- Las estructuras de acero para edificios incluyen edificios de varios pisos, fábricas, almacenes, edificios comerciales y villas de acero.

- Plataforma de perforación marina construida con estructura de acero

- Estructuras de acero utilizadas en diversos equipos grandes.

- Puente de estructura de acero

- Estructura de acero de rejilla espacial, que incluye estructura de rejilla, estructura de cable de suspensión, estructura de carcasa, estructura de armadura de tubería, estructura de membrana, etc.

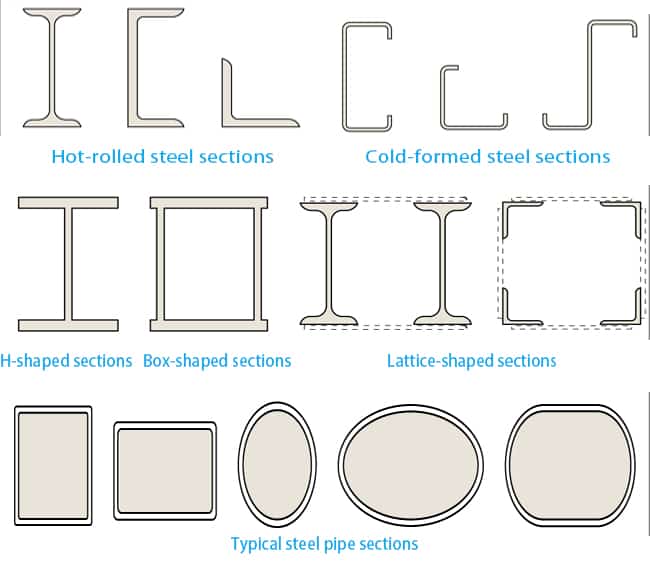

El tipo de componentes de la estructura de acero.

Los componentes de la estructura de acero pueden fabricarse a partir de acero laminado en caliente o conformado en frío, y los componentes compuestos pueden fabricarse a partir de placas o secciones de acero. Las secciones de acero laminadas en caliente típicas incluyen vigas en I, canales y ángulos, mientras que las secciones de acero conformadas en frío incluyen secciones en forma de C y Z.

Estos componentes generalmente tienen secciones transversales pequeñas, son livianos y tienen una capacidad de carga limitada. Para estructuras de acero que requieren una mayor capacidad de carga, a menudo se utilizan componentes compuestos, como secciones en forma de H soldadas a partir de tres placas, secciones en forma de caja hechas de cuatro placas o secciones en forma de celosía hechas de vigas en I y ángulos.

Los tubos de acero también son una forma esencial de componentes de acero, con mejor resistencia a la flexión y torsión. Las secciones típicas de tuberías de acero incluyen formas cuadradas, rectangulares, circulares, ovaladas y ovaladas aplanadas. Los componentes de tubos de acero pueden fabricarse a partir de tubos de acero sin costura, laminados en caliente o en frío a partir de tubos en bruto, o tubos de acero soldados fabricados a partir de tiras o placas de acero dobladas y soldadas.

Diseño de estructura de acero:

Métodos de diseño

Hay tres métodos a considerar al diseñar estructuras de acero: diseño simple, diseño continuo y diseño semicontinuo.

Diseño simple

El diseño simple es el enfoque más tradicional para conectar miembros sin transmisión de torque. La resistencia de la estructura a cargas laterales y balanceos se consigue mediante tirantes o núcleo de hormigón. Los detalles de la conexión son cruciales para garantizar que ningún momento pueda afectar negativamente el rendimiento estructural.

Diseño continuo

Los diseños continuos son más complejos que los diseños simples. Suponen que los nodos son rígidos y transfieren momentos entre miembros. La estabilidad antibalanceo del marco se logra mediante la acción del marco, lo que requiere un software para analizar la estructura. Se debe considerar la combinación real de cargas modal al diseñar marcos consecutivos. Los conectores deben resistir los momentos, fuerzas y fuerzas cortantes generadas por el análisis del marco.

Diseño semicontinuo

Los diseños semicontinuos son los más complejos porque representan las respuestas naturales de las articulaciones de manera más realista. Por lo tanto, los diseñadores deben seguir de cerca el comportamiento real de la conexión, lo que requiere programas informáticos complejos. Se aplican dos procedimientos simplificados a marcos arriostrados y no arriostrados. En el método del momento del viento para estructuras no arriostradas, se supone que los nodos están fijos y que las cargas laterales son soportadas por la acción del pórtico cuando se consideran las cargas gravitacionales. En el diseño semicontinuo del marco arriostrado, se cree que el comportamiento nodal real reduce el momento flector aplicado a la viga y reduce la deflexión.

Pasos de diseño de estructura de acero:

Diseño conceptual

Al diseñar una estructura de acero, especialmente al seleccionar el tipo de estructura y determinar el diseño de la estructura, es un «diseño conceptual» el que debe enfatizarse. El diseño conceptual se refiere a determinar el diseño de la estructura de control y las medidas detalladas desde una perspectiva general basada en las ideas de diseño de todo el sistema estructural y la relación mecánica entre los componentes, el mecanismo de falla, el impacto del terremoto, los fenómenos de prueba y la experiencia en ingeniería.

Cuando los problemas dificultan la realización de un análisis racional preciso o no están estipulados en la especificación, el diseño conceptual se puede utilizar para concebir, comparar y seleccionar de forma rápida y eficaz.

El esquema estructural obtenido del diseño conceptual suele ser fácil de calcular a mano, el concepto es claro, la cualitativa es correcta y se pueden evitar cálculos engorrosos e innecesarios en la etapa de análisis estructural. Al mismo tiempo, es la base principal para juzgar la confiabilidad de los datos de salida del análisis de fuerza interna de la computadora.

Al seleccionar una estructura, es necesario considerar las características de las diferentes formas.

Por ejemplo, en un edificio de taller prefabricado con estructura de acero, se puede considerar el uso de una estructura de rejilla en lugar de un marco de pórtico si hay una gran carga de suspensión o carga en movimiento.

Supongamos que la presión de nieve esencial en la zona donde se encuentra el edificio es relativamente alta. En ese caso, la estructura de carcasa reticulada circular de tres centros puede promover el deslizamiento de la nieve y reducir la carga de nieve.

Del mismo modo, también se deben considerar factores similares si las precipitaciones son abundantes. Disponer soportes en una estructura de marco puede resultar más económico que un marco con juntas simples. En edificios con grandes luces de tejado se pueden optar por sistemas estructurales suspendidos o de cable-membrana con la tensión como fuerza principal.

Las estructuras compuestas de acero y hormigón se utilizan habitualmente en el diseño de estructuras de acero de gran altura. Aún así, en edificios de gran altura con alta intensidad sísmica o estructuras irregulares, la forma de un tubo central más un marco exterior que no sea propicio para la resistencia a los terremotos no debe elegirse sólo por razones económicas. En este momento, se recomienda seleccionar las columnas SRC gigantes circundantes como sistema estructural del marco de soporte.

Al diseñar un edificio con estructura de acero, es necesario considerar muchos factores, como las características del edificio, la distribución y la naturaleza de la fuerza.

Las estructuras de construcción deberían tener generalmente una rigidez uniforme y un modelo mecánico transparente. Al mismo tiempo, se debe reducir al máximo el rango de influencia de cargas importantes o móviles para que puedan transmitirse directamente a la cimentación.

En cuanto a la distribución del apoyo antilateral entre las columnas, esta debe ser uniforme y el centroide debe estar lo más cerca posible de la línea de acción de la fuerza lateral. De lo contrario, es necesario tener en cuenta la torsión de la estructura del edificio. Para garantizar la resistencia lateral de la estructura del edificio, deben existir múltiples capas de defensa.

Por ejemplo, si hay una estructura de marco de refuerzo, cada columna debe poder soportar al menos una cuarta parte de la fuerza horizontal total individualmente.

A veces, para cumplir con diferentes requisitos, la disposición de las vigas secundarias del plano del piso de la estructura del marco se puede ajustar para cambiar la dirección de transmisión de carga.

Habitualmente, para reducir la sección, las vigas secundarias se disponen a lo largo del recorrido corto, pero esto puede provocar un aumento del área del fuste principal, una disminución de la altura aparente del forjado e incluso presión sobre las columnas laterales en el último piso. En este momento, apoyar la viga secundaria sobre la viga principal más corta puede proteger la seguridad del eje principal y la columna bajo la premisa de sacrificar la viga secundaria.

Una vez completado el diseño estructural, se requiere una estimación preliminar de la sección del miembro.

Esto implica principalmente la suposición de la forma y el tamaño de la sección transversal de miembros como vigas, columnas y refuerzos de estructuras de acero.

Las vigas de estructura de acero pueden ser canales de acero, perfiles en H laminados o soldados, etc. Generalmente, de acuerdo con las condiciones de carga y soporte, la altura de la sección se selecciona para que sea aproximadamente 1/20 ~ 1/50 del claro. Para simplificar el cálculo, el ancho del ala se puede determinar según el espaciamiento y límite de apoyos laterales entre vigas. Una vez seleccionados la altura de la sección y el ancho del ala, el espesor de la placa se puede estimar de acuerdo con los requisitos de estabilidad locales del código.

La forma de la sección transversal de la columna generalmente se estima según la relación de esbeltez. Por lo general, la relación de esbeltez es de alrededor de 50<λ<150, y el valor de selección simple es de aproximadamente 100. Diferentes condiciones de fuerza permiten seleccionar tuberías de acero o secciones de acero en forma de H.

Cabe señalar que diferentes estructuras tienen requisitos de sección transversal muy distintos. Por ejemplo, en estructuras de acero, se debe prestar especial atención a la estabilidad local de las placas. Por lo tanto, los criterios para los valores límite también son muy diferentes en los códigos de estructuras de acero y de acero ligero.

En resumen, no existe un requisito fijo para seleccionar los formularios de sección de miembros. Sin embargo, los ingenieros estructurales deberían elegir razonablemente secciones transversales seguras, económicas y hermosas de acuerdo con las condiciones de tensión de los componentes.

Diseño de nodos

El diseño de nodos de conexión es fundamental en el diseño de estructuras de acero. Por lo tanto, la forma de los nodos debe pensarse y determinarse minuciosamente antes del análisis estructural. Sin embargo, es frecuente que el diseño final de las uniones no se corresponda exactamente con el formato utilizado en el modelo de análisis estructural, situación que debe evitarse.

Según las diferentes características de transmisión de fuerza, los nodos se pueden dividir en conexiones rígidas, articuladas y semirrígidas.

Método de conexión

Los diferentes métodos de conexión tienen una influencia significativa en la estructura de acero. Por ejemplo, aunque algunos nodos conectados rígidamente pueden soportar momentos flectores, producirán grandes rotaciones, lo cual es inconsistente con los supuestos del análisis estructural. Esta situación puede conducir a resultados desfavorables, como que la deformación del proyecto real sea más significativa que los datos calculados. Por lo tanto, al diseñar nodos de conexión, es necesario prestar atención al uso de los dos métodos comúnmente utilizados: diseño de igual resistencia o diseño de fuerza real.

Conexión de soldadura

La soldadura es un método de conexión comúnmente utilizado en la ingeniería de la construcción, y el tamaño y la forma de la costura de soldadura deben cumplir con las regulaciones obligatorias del código.

También es necesario elegir una varilla de soldadura adecuada y compatible con el material metálico que se va a conectar. Por ejemplo, al conectar Q235 y Q345, debe seleccionar E43 de baja resistencia en lugar de E50.

En el diseño de soldadura, la costura de soldadura no debe ampliarse arbitrariamente y el centro de gravedad de la costura de soldadura debe estar lo más cerca posible del centro de gravedad de los componentes conectados. Para requisitos específicos, consulte las regulaciones sobre la estructura de la costura de soldadura en la especificación.

Conexión de perno

El remachado es otro método de conexión que rara vez se utiliza en proyectos de construcción. Los pernos estándar tienen poca resistencia al corte y son adecuados para piezas estructurales secundarias.

Los pernos de alta resistencia se utilizan cada vez más y los grados de resistencia más utilizados son 8,8 y 10,9. Según las características de la fuerza, se divide en tipos de fricción y de soporte de presión, y los métodos de cálculo son diferentes.

La especificación mínima de los pernos de alta resistencia es M12 y las especificaciones comúnmente utilizadas son M16 ~ M30. El rendimiento de los pernos sobredimensionados es inestable, por lo que se deben utilizar con precaución en el diseño. Los tornillos autorroscantes sirven para la conexión secundaria entre la placa y el acero de paredes delgadas. Algunas casas con paneles de pared de poca altura también se usan comúnmente para conectar la estructura principal.

El espesor de la placa de conexión se puede tomar como el espesor del alma de la viga más 4 mm, y se puede comprobar la resistencia al corte de la sección neta.

El diseño del alma de la viga debe coincidir con la resistencia al corte de la sección neta del alma en el orificio del perno, y la conexión del perno de alta resistencia que soporta presión también debe verificar la presión local de la pared del orificio.

En el diseño de juntas se debe considerar el espacio de construcción para la instalación de pernos, soldadura en sitio, etc., y la secuencia de elevación de los componentes para evitar errores de que las piezas no se puedan instalar cuando se transportan al sitio. Además, los trabajadores deberían poder localizar y reparar temporalmente el lugar de la forma más cómoda posible.

Diseño de componentes

Lo primero a considerar en el proceso de diseño de componentes es la selección de materiales.

Materiales de acero comúnmente utilizados en diferentes países:

EE. UU.: ASTM A36, ASTM A572, ASTM A992, ASTM A514, ASTM A709, etc. Entre ellos, ASTM A36 es uno de los materiales de acero con bajo contenido de carbono más utilizados.

Europa: S235JR, S275JR, S355JR, S420MC, S460MC, etc. Entre ellos, S355JR es uno de los materiales de acero estructural más utilizados.

China: Q235, Q355, Q420, Q460, Q690, etc. Q235B y Q355B son los materiales de acero con bajo contenido de carbono más utilizados.

Japón: SS400, SM490, SM520, SM570, etc. Entre ellos, SS400 es uno de los materiales de acero estructural más utilizados.

El código actual adopta el método elástico-plástico para verificar la sección en el diseño del componente. Sin embargo, este enfoque no coincide con el enfoque flexible para los cálculos de fuerzas internas estructurales.

El software estructural actual proporciona la función de posprocesamiento del cálculo de verificación de la sección transversal. Sin embargo, debido al avance de la tecnología de los programas, algunos programas pueden optar por aumentar la cantidad de componentes que no superan el cálculo de verificación de la biblioteca de secciones determinada y volver a analizarlos automáticamente hasta que pasen.

Se debe prestar atención a los dos puntos siguientes al utilizar la función de diseño de optimización de secciones:

Primero, cuando el software verifica y calcula la sección de la columna de acero, la selección del coeficiente de longitud de cálculo a veces no cumple con los requisitos del código. Por lo tanto, los ingenieros estructurales deberían comprobarlos individualmente, especialmente en el caso de componentes con conexiones de nodos complejas o secciones transversales variables.

En segundo lugar, cuando la sección estimada no cumple los requisitos, conviene distinguir dos situaciones para aumentar la sección:

Si la resistencia es insuficiente se puede aumentar el espesor de las placas que componen la sección. Entre ellos, en el caso de una resistencia a la flexión inadecuada, se debe aumentar el espesor de la brida; en caso de una resistencia al corte insuficiente, se debe aumentar el espesor del alma.

Si la deformación excede el límite, normalmente no se debe aumentar el espesor de la placa, pero sí se debe considerar la altura de la sección; de lo contrario, será antieconómico.

Dibujos de estructura de acero

Los planos de diseño de estructuras de acero se dividen en dos etapas: planos de diseño y planos de detalle de construcción. Las empresas de estructuras de acero o unidades de diseño proporcionan gráficos, incluidos diagramas esquemáticos y de componentes. Los planos de detalles de construcción generalmente los diseñan en profundidad las empresas fabricantes de estructuras de acero basándose en planos de diseño, que cubren todos los detalles de producción y procesamiento de componentes.

Planos de diseño: Son la base para que las plantas de fabricación preparen planos de detalle de construcción y deben incluir profundidad y contenido completos, pero no redundantes.

En los planos de diseño, es necesario expresar claramente la base del diseño, datos de carga (incluida la acción sísmica), datos técnicos, selección de materiales y requisitos de materiales, requisitos de diseño (incluida la fabricación e instalación, niveles de inspección de calidad de soldadura, pintura, transporte, etc. .), diseño estructural, selección de secciones componentes y construcción de los nodos principales de la estructura. Esto ayuda a la preparación fluida de los planos de detalles de la construcción y puede reflejar correctamente la intención del diseño. Los materiales primarios deben enumerarse en la tabla de materiales.

Planos de detalle de construcción: Los planos de fabricación deben cumplir con los requisitos de profundidad y contenido del taller para la fabricación directa. Si hay diferentes unidades de componentes, deben dibujarse por separado con tablas de materiales detalladas adjuntas.

El proceso de fabricación de estructuras de acero.

Desván

En el primer paso, es necesario verificar el tamaño de instalación y el espacio entre orificios del dibujo, liberar los nodos en una proporción de 1:1 y luego verificar el tamaño de cada pieza. A continuación, fabrique placas de muestra y varillas de muestra como base para el tamaño del corte, el doblado, la realización de orificios y otros procesos.

Es necesario utilizar el método de dibujo geométrico en el banco de trabajo en una proporción de 1:1, y luego usar la placa de acero para hacer la placa de muestra y la varilla de muestra, e indicar el número de trabajo, número de dibujo, número de pieza, cantidad y apertura y otra información al respecto. Luego use la plantilla y la varilla de muestra para numerar.

Es necesario verificar el material, dibujar la posición de procesamiento de corte, perforación, etc., en el material y marcar el número de pieza. Al mismo tiempo, el modelo y la varilla de muestra deben conservarse adecuadamente hasta el final del proyecto.

Tenga en cuenta lo siguiente:

Es necesario considerar la tolerancia de procesamiento para fresado, cepillado y componentes soldados y liberar la contracción de soldadura de acuerdo con los requisitos del proceso.

Es necesario operar de acuerdo con la lista de ingredientes y la muestra y ahorrar materiales tanto como sea posible. Al mismo tiempo, se debe reservar un margen de corte según el método de corte.

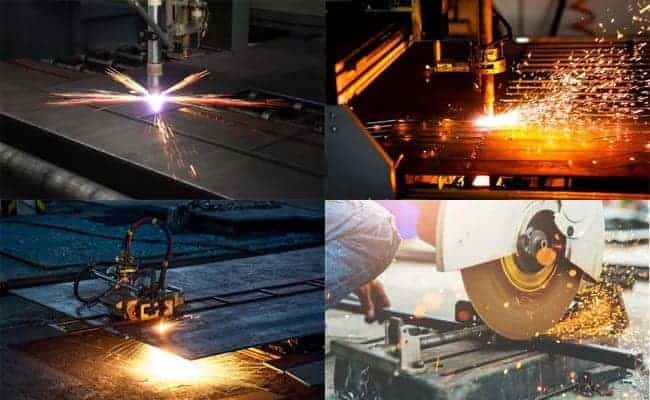

Corte

En el proceso de corte de corte de acero, los métodos comúnmente utilizados incluyen cizallamiento, punzonado, aserrado y corte con gas. Lo mejor sería decidir en función de los requisitos y condiciones al elegir una forma específica.

Por ejemplo, el acero cortado debe cumplir con los criterios de no delaminación ni grietas y, al mismo tiempo, es necesario eliminar las rebabas, la escoria y las salpicaduras en el corte. Además, la desviación permitida debe cumplir con las regulaciones para el método de corte con gas y cizallamiento mecánico.

El corte con gas utiliza la alta temperatura generada por la combustión mixta de oxígeno y acetileno para fundir el acero y eliminar la escoria mediante la presión del gas para formar una ranura para cortar metal.

Los métodos de corte mecánico incluyen sierras, máquinas cortadoras con muelas abrasivas, máquinas cizallas y máquinas punzonadoras y cizalladoras de perfiles de acero. El corte por plasma es adecuado para cortar materiales como acero inoxidable, aluminio, cobre y sus aleaciones. Este método tiene las características de alta temperatura de corte, fuerte fuerza de fregado, buena calidad del filo, pequeña deformación y puede cortar cualquier material metálico con un alto punto de fusión.

Por lo tanto, al elegir un método de corte específico, es necesario considerar las necesidades y características reales del material y elegir la forma más adecuada para garantizar la calidad del corte. Al mismo tiempo, el acero debe inspeccionarse y procesarse después del corte para garantizar que la calidad del corte cumpla con los requisitos.

Montaje

Antes del montaje es necesario enderezar el acero para corregir su deformación. Las superficies de contacto deben estar libres de rebabas, suciedad o residuos para garantizar que los componentes estén ensamblados firmemente y cumplan con los estándares de calidad. Además, durante el montaje se deben disponer de herramientas y equipos adecuados, como reglas cuadradas de acero, para garantizar una precisión suficiente una vez terminada la carrocería.

Soldadura

La soldadura consiste en fusionar dos o más piezas metálicas a altas temperaturas, lo que requiere equipos de soldadura.

Proceso de soldadura:

- Las columnas y vigas de acero deben soldarse, y este tipo de soldadura adopta soldadura por arco sumergido automática de pórtico. Además, la placa de unión columna-viga y la placa nervada se sueldan manualmente. La soldadura automatizada debe eliminar óxido, rebabas, suciedad, etc., dentro del rango del borde para reducir los factores que causan defectos, como los poros de soldadura.

- El material de la placa de inicio del arco debe ser el mismo que el del metal base, la forma de la ranura de soldadura debe ser la misma y la longitud debe cumplir con los requisitos de la norma. Si se utiliza el arco manual, se requiere una máquina de soldar eléctrica en buen estado y con funciones completas, y la varilla de soldadura seleccionada debe secarse en un horno de secado.

Enderezar

En la fabricación de estructuras de acero, se encontrarán algunos problemas, como deformación de materias primas, deformación por corte, deformación por soldadura, deformación por transporte, etc., que afectarán la producción e instalación de componentes. Para resolver estos problemas, se requieren correcciones.

La disciplina se refiere a contrarrestar las deformaciones que ya se han producido creando nuevas deformaciones. Varios métodos para enderezar acero incluyen el enderezamiento mecánico, el enderezamiento manual y el enderezamiento con llama. Estos métodos pueden ayudarnos a abordar los problemas de deformación para garantizar la calidad y seguridad de la fabricación de estructuras de acero.

Perforación

La perforación es un proceso esencial en la fabricación de estructuras de acero. Por lo general, existen dos métodos: uno es perforar y el otro es perforar.

La perforación es el método más común utilizado al fabricar estructuras de acero. Este método se puede realizar a mano o con taladradora y es especialmente útil para perforar agujeros con diámetros pequeños y materiales delgados: alta eficiencia y precisión de perforación. El punzonado sirve para crear orificios mediante la fuerza del punzonador, pero la calidad de la pared del orificio es deficiente, por lo que no se usa comúnmente para fabricar estructuras de acero.

Además de la perforación, existen métodos de escariado, avellanado y escariado. El escariado es la ampliación de un agujero existente al diámetro requerido. El avellanado consiste en mecanizar agujeros que ya han sido perforados en una pieza de trabajo. El escariado consiste en mecanizar con precisión los agujeros mecanizados en desbaste para mejorar la rugosidad de la superficie y la precisión de los agujeros. Estos métodos pueden ayudar a crear estructuras de acero más finas y de mayor calidad.

Piezas pequeñas de soldadura manual.

La soldadura manual de piezas pequeñas consiste en ensamblar las piezas procesadas en un solo componente de acuerdo con los requisitos del plano de construcción, también conocido como ensamblaje o ensamblaje. Durante el proceso de ensamblaje, el tamaño del miembro de la estructura de acero debe determinarse de acuerdo con factores como la vía de transporte, las condiciones del sitio, la capacidad del equipo de elevación y las condiciones permitidas para la tensión estructural.

Es necesario seguir los siguientes requisitos:

Antes de soldar piezas pequeñas, se debe compilar y ensamblar una tabla de secuencia de acuerdo con la tabla de secuencia.

Es necesario realizar la construcción de acuerdo con el número de procesamiento de la pieza y prestar atención a la dirección de la pieza simétrica para evitar errores.

Los componentes de gran tamaño y formas complejas deben dividirse en varias partes simples y ensamblarse en una pieza completa.

Los componentes soldados se numerarán según el dibujo y la posición de numeración se diseñará para que sea prominente y fácil de verificar.

Eliminación de óxido:

Para mejorar la resistencia a la fatiga y a la corrosión del acero, es necesario utilizar equipos especiales para la eliminación de óxido de proyectiles. Este método puede eliminar el óxido de la superficie del acero, aumentar su dureza y facilitar la adhesión de la película de pintura sin aumentar el espesor del recubrimiento adicional.

Al eliminar el óxido, el abrasivo debe cumplir con los estándares de calidad y los requisitos del proceso, y la humedad relativa del ambiente de construcción no debe exceder el 85%. Después de eliminar el óxido, herramientas como cepillos deben eliminar los residuos de la superficie de acero antes de que pueda ocurrir el siguiente paso. Si la superficie del acero después de la desoxidación se ha vuelto a oxidar, es necesario desoxidarla nuevamente.

Pintar

Una vez desoxidado el acero calificado, se debe pintar con la primera imprimación. Por lo general, una vez completada la eliminación de óxido, la imprimación se puede pintar dentro de las 24 horas si se almacena en el edificio de la fábrica. Sin embargo, la imprimación debe aplicarse por turno si se almacena fuera de la planta. Al pintar, se debe utilizar pintura que cumpla con los requisitos de diseño; Primero, cubra la imprimación, espere a que se seque y luego aplique la pintura intermedia y la capa superior para asegurarse de que el espesor del recubrimiento cumpla con los requisitos de diseño. El color debe cepillar uniformemente durante el cepillado y no habrá flujo ni caída.

Marca y embalaje

Antes de empaquetar, marque cada componente de acuerdo con el número especificado en el dibujo de diseño y manténgalo con bolígrafo, pintura o pegatinas en los componentes para identificarlos durante el empaque.

Se debe prestar especial atención a la protección de los componentes y revestimientos durante el transporte, especialmente las piezas propensas a colisiones, y se debe proporcionar una protección adecuada.

Si el componente se deforma o daña durante el proceso de manipulación, debe repararse a tiempo para garantizar que esté intacto antes del envío.

Construcción de estructura de acero

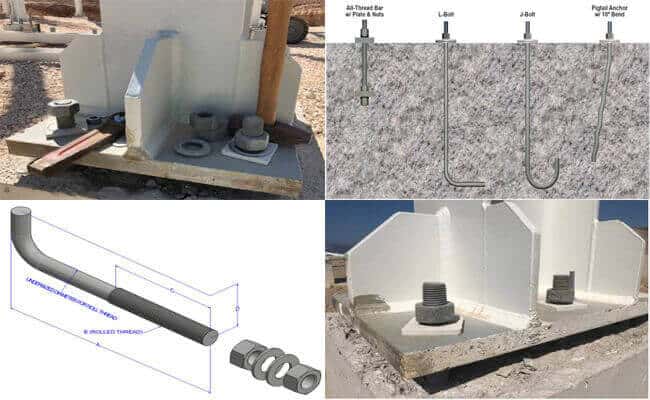

Construcción de pernos de anclaje.

El perno de anclaje de estructura de acero es un componente que desempeña un papel fijo en la estructura del edificio y su proceso de construcción generalmente incluye los siguientes pasos:

Proceso antes de la construcción:

Antes de ingresar al sitio, los componentes de los pernos de anclaje deben verificarse y aceptarse estrictamente para garantizar que las materias primas seleccionadas cumplan con los requisitos de diseño y deben revisarse y aceptarse de acuerdo con los requisitos del dibujo. Al mismo tiempo, se debe realizar una inspección exhaustiva de las especificaciones, tamaño, modelo y calidad de la apariencia de los pernos de anclaje en el sitio para garantizar que no se produzcan daños.

Preparativos antes de la construcción:

Primero, es necesario utilizar la estación total para medir, colocar y posicionar los pernos de anclaje incrustados e implementar los datos reales en los datos en papel. En segundo lugar, los pernos de anclaje relevantes deben prepararse con anticipación porque estos pernos de anclaje a menudo se caracterizan por longitudes muy largas y peso pesado, y el trabajo de transporte y protección debe realizarse bien. Además, se deben preparar otros materiales auxiliares, como plantillas, acero armado, etc., para asegurar el buen desarrollo de todo el proyecto.

Operaciones durante la construcción:

En primer lugar, es necesario garantizar que los pernos de anclaje utilizados puedan fabricarse de acuerdo con las especificaciones predeterminadas. La instalación y protección de los pernos de anclaje se debe realizar una vez iniciada la construcción del encofrado.

Además, también es fundamental asegurarse de que los materiales auxiliares utilizados estén en su totalidad para garantizar que no habrá problemas durante la construcción de todo el proyecto. Finalmente, la plantilla de posicionamiento utilizada en el proceso de incrustación de los pernos de anclaje también debe tener suficiente rigidez y orificios de posicionamiento de los pernos de anclaje precisos para garantizar que no habrá problemas en el trabajo de incrustación de los pernos de anclaje relacionados.

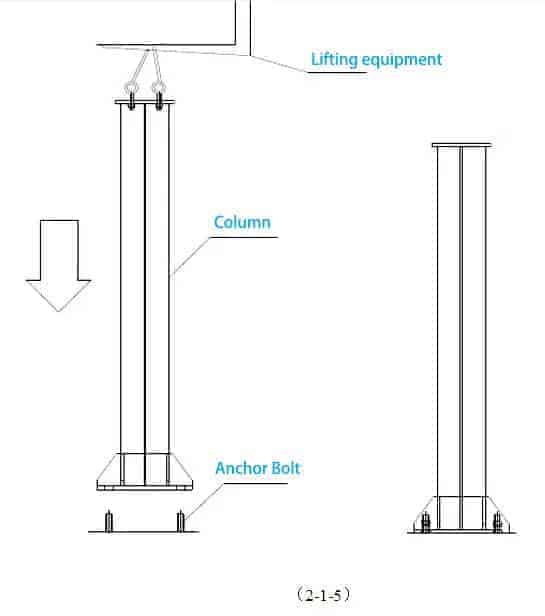

Instalación de columnas de acero:

Antes de instalar la columna de estructura de acero, es necesario utilizar la línea de tinta para utilizar las líneas de referencia de los ejes longitudinal y transversal del plano de cimentación como línea de posicionamiento de instalación de la placa de la columna inferior. Al mismo tiempo, es necesario establecer el punto de observación de elevación y la marca de la línea central para garantizar que el punto de observación y la posición de establecimiento de la marca del proyecto de estructura de acero sean consistentes.

Maquinaria de elevación

La máquina elevadora se puede seleccionar antes de izar de acuerdo con la situación real del sitio de construcción de la estructura de acero. Sin embargo, al impulsar, es necesario colocar la columna de estructura de acero instalada en la posición de elevación (radio de elevación) de acuerdo con el trabajo y la dirección. La maquinaria de elevación utilizada en la instalación de ingeniería de estructuras de acero incluye principalmente orugas, neumáticos y grúas sobre rieles.

Izar

Antes de izar la columna de estructura de acero, se debe trazar una línea horizontal de 500 a 1000 mm hacia arriba desde la placa inferior de la columna para revisar el plano de referencia de elevación antes y después de la instalación y fijación.

Corrección

El trabajo de corrección de columnas de estructura de acero incluye principalmente posición plana, elevación y verticalidad.

Corrección de la línea central de la posición del plano: cuando las líneas centrales longitudinales y transversales del fondo de la columna y la base no coinciden, los pernos de anclaje deben aflojarse primero y las palancas, mazos, polipastos de cadena, gatos secos y otras herramientas deben mover los pernos de anclaje. El desplazamiento plano de la parte inferior de la columna se controla para controlar la desviación de la línea central vertical y horizontal de la base dentro del rango de la placa de ≤ 5 mm.

Corrección de la verticalidad de la columna de acero: la instalación de la columna de acero debe controlar el valor de desviación de la verticalidad vertical y horizontal, y a menudo se utilizan teodolito y martillo para alambre para medir el valor de desviación.

Corrección de elevación: La elevación de la columna de acero se basará en la elevación de la viga o ménsula de hombro medida. El método de medición consiste en determinar una longitud fija desde la superficie de la ménsula hasta una distancia de aproximadamente 1 m desde la placa inferior de la columna, y luego medir la longitud fija desde la superficie de la ménsula de cada columna hacia abajo, y usar el punto obtenido para hacer una señal de punto de observación de elevación.

Al izar la columna, utilice un nivel para observar y controlar la corrección de elevación. Si la desviación es demasiado grande, utilice el método de aumentar o disminuir la placa inferior de la columna para ajustarla de modo que las marcas de observación de elevación de cada columna se puedan controlar en el mismo plano horizontal tanto como sea posible.

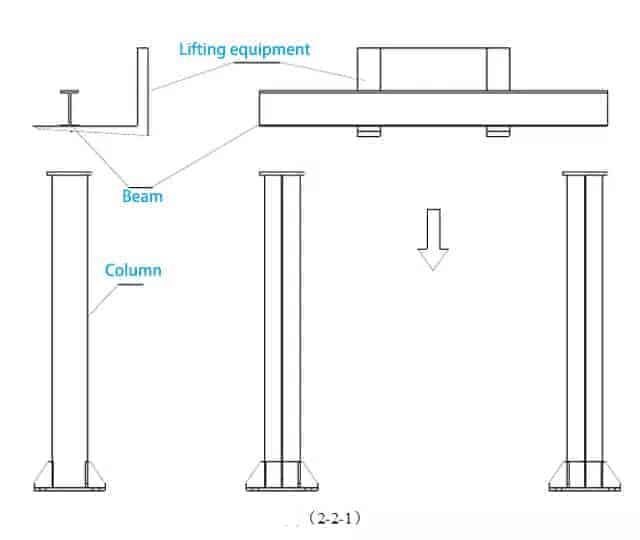

Instalación de vigas de acero

Las vigas de acero incluyen vigas de techo y vigas de piso.

El proceso de instalación de las vigas de acero requiere el uso de algunos equipos grandes, como equipos de elevación como montacargas y elevadores.

Los pasos específicos son los siguientes: Primero, use una carretilla elevadora o un elevador para levantar la viga más allá de la parte superior de la columna, luego mueva la viga a la parte superior de la columna, alinee ambos extremos tanto como sea posible y finalmente, coloque la viga hacia abajo. en la parte superior de la columna de acero.

Durante la instalación, dos trabajadores deben pararse junto a dos columnas y utilizar equipo de escalada como apoyo. Después de estabilizar la viga, los dos hombres usaron un martillo para ajustar con precisión la viga de modo que el centro de la viga estuviera alineado con el centro de la columna, y la dirección longitudinal de la viga debería colocarse en el centro de acuerdo con el dibujo. .

Después de completar el ajuste, si es el método de fijación de la férula, instale la férula primero, coloque la férula sobre el borde inferior de la viga y alinéela con los orificios de los pernos en la placa superior de la columna, conecte la placa superior de la columna con la férula con pernos y apriete e instale la contratuerca. A continuación, agregue almohadillas planas y de resorte; si se trata de una conexión soldada, primero fije la soldadura por puntos entre la viga y la placa inferior de la columna.

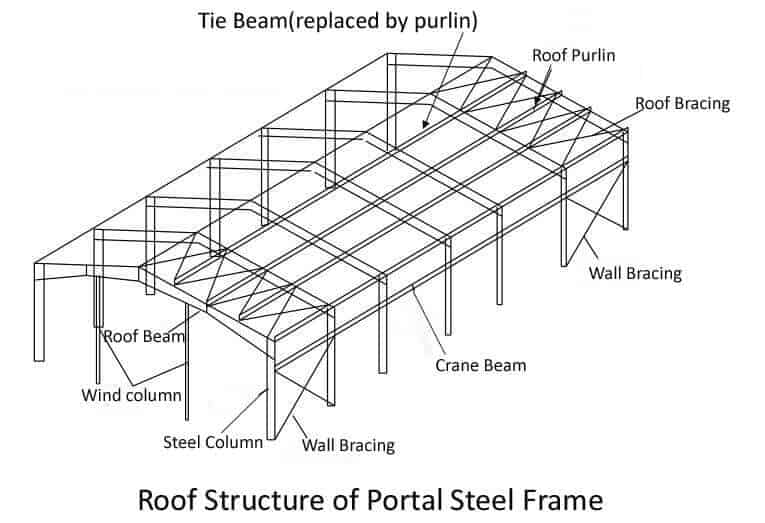

Componentes de un techo de estructura de acero:

Vigas de acero sostienen toda la estructura del techo, conectadas con columnas de acero mediante soldadura o pernos.

Correas del techo: Para fijar los paneles del techo se utiliza acero de paredes delgadas tipo C/Z con un espesor de 2-3 mm.

Viga de amarre: Se utiliza para conectar columnas o vigas de acero para aumentar la estabilidad y capacidad portante de toda la estructura.

Refuerzo de brida: conecte correas y vigas de acero para aumentar la resistencia a la flexión y la estabilidad de la estructura.

Refuerzo horizontal: utilice acero redondo o acero en ángulo para estabilizar el techo.

Panel de techo: Por lo general, una placa de acero coloreada o un panel compuesto cubre la viga de acero para formar un panel de techo.

Los componentes del piso de estructura de acero:

Las vigas de piso son los principales componentes estructurales que sostienen las losas del piso, soportan las cargas del piso y las transfieren a las columnas de acero. Las vigas de piso incluyen vigas de piso principal y vigas secundarias.

Losa de forjado: La losa de forjado es un elemento estructural plano colocado sobre las vigas de forjado, formado generalmente por el tablero portante o por losas prefabricadas de hormigón, que soportan la carga del forjado y la transmiten a las vigas del forjado.