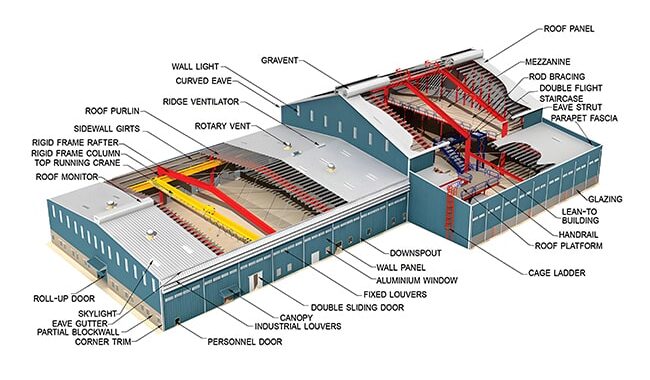

El empalme de estructuras de acero incluye el empalme en el taller y en la obra. Los métodos de empalme…

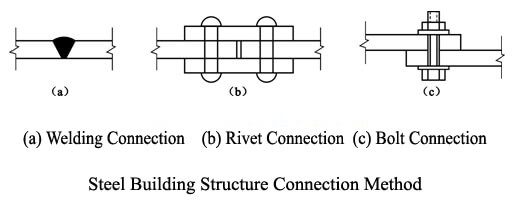

Hay tres métodos convencionales para la conexión de la estructura de acero del edificio:

A. Conexión de la estructura de acero del edificio – Soldadura

La conexión soldada es el principal método de conexión para las estructuras de acero.

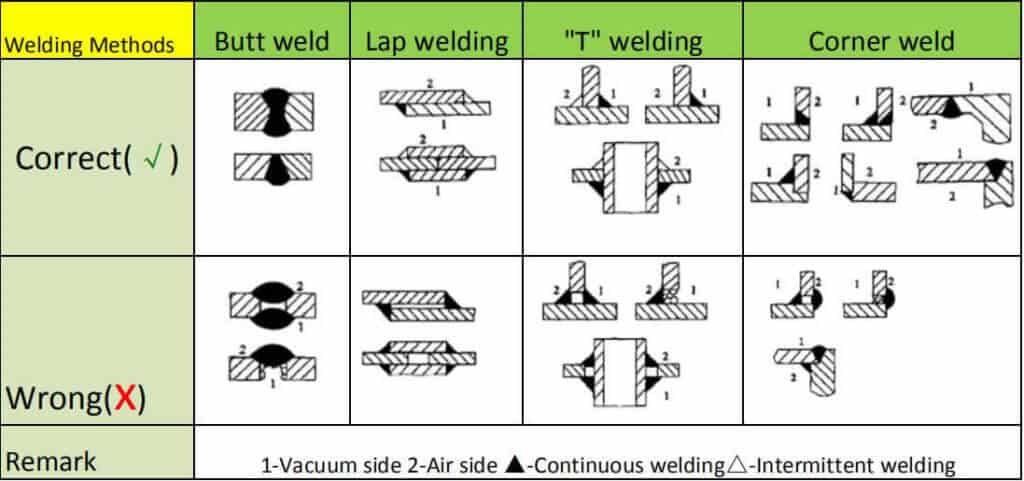

Según las posiciones relativas de las dos soldaduras: soldadura a tope, soldadura solapada, unión en T y unión en esquina.

1.Ventajas e inconvenientes de la conexión soldada

Las conexiones soldadas tienen las siguientes ventajas:

1) No hay necesidad de perforar agujeros, ahorrar mano de obra y tiempo; no debilitar la sección y puede realizar la operación automática;

2) Gran adaptabilidad a las formas geométricas; los componentes de cualquier forma pueden conectarse directamente, y la conexión es conveniente;

3) Estanqueidad al aire, estanqueidad al agua, rigidez estructural e integridad funcional.

Desventajas de la conexión soldada de la estructura de acero del edificio

1) Hay una zona afectada por el calor cerca de la soldadura. El material se vuelve quebradizo; el problema de la fragilidad en frío a baja temperatura es más prominente.

2) La tensión residual de la soldadura hace que la estructura sea propensa al fallo por fragilidad, y la deformación residual cambia la forma y el tamaño de la estructura;

3) Una vez que se produzcan grietas de soldadura, se expandirán rápidamente.

2.Defectos comunes de la soldadura de las estructuras de acero:

Grietas, agujeros de soplado, inclusiones de escoria, socavones, quemaduras, pozos, derrumbes, sin soldar completamente.

3.Inspección de la calidad de la soldadura:

Métodos de inspección de la calidad de la soldadura: inspección visual, detección de defectos por ultrasonidos, inspección por rayos X.

Clasificación de la calidad de la soldadura: Las soldaduras de primer nivel deben pasar la inspección visual, la inspección ultrasónica y la inspección por rayos X; las soldaduras de segundo nivel deben pasar la inspección visual y la inspección ultrasónica; las soldaduras de tercer nivel deben pasar la inspección visual.

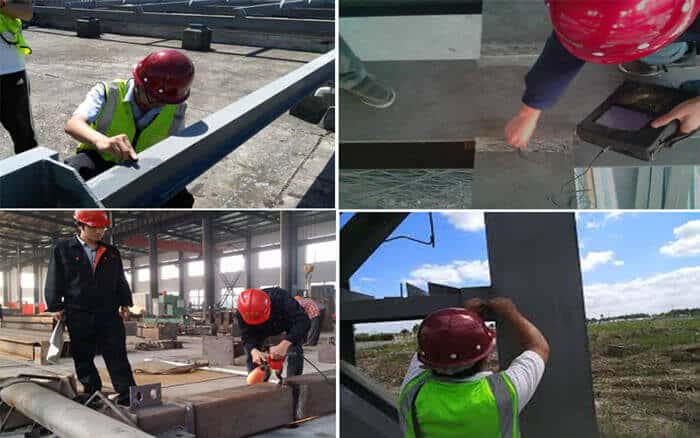

Por lo tanto, la conexión de soldadura suele requerir la intervención de una persona cualificada y, después, la pieza soldada debe inspeccionarse por ultrasonidos.

B. Conexión de la estructura de acero del edificio – Atornillado

La conexión de los pernos se divide en pernos ordinarios y pernos de alta resistencia.

Los pernos ordinarios se dividen en pernos C y pernos A, B. Los pernos de clase A y B son adecuados para la instalación de estructuras esenciales en las que es necesario transmitir grandes fuerzas de corte en la parte de conexión. Y los tornillos de clase C son ideales para la fijación temporal en el montaje de estructuras de acero.

Los pernos ordinarios son para la conexión temporal y la conexión de estructuras de carga estática desmontables. Entre ellos, los pernos de clase A y B se utilizan raramente en la actualidad, y los pernos de alta resistencia los sustituyen. Por lo tanto, los tornillos estándar se refieren generalmente a los tornillos C.

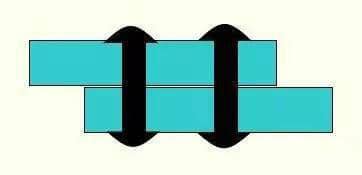

Los tornillos de alta resistencia se dividen en tornillos de fricción y tornillos de presión.

Los pernos de fricción de alta resistencia se utilizan actualmente de forma generalizada en las conexiones de estructuras de acero de la industria y la construcción civil. Son el método de conexión más adecuado para soportar cargas dinámicas entre varios enlaces. Suelen utilizarse en partes esenciales de las conexiones de empalmes e instalaciones in situ. En los casos en que las estructuras no son ideales para la soldadura, se pueden sustituir por pernos de alta resistencia. Los tornillos de alta resistencia del tipo de fricción son la forma de tornillo más común en el diseño de estructuras de acero.

Los pernos de alta resistencia a la presión están firmemente unidos y su capacidad de carga es mayor que la de los pernos de fricción. La diferencia con los tornillos de fricción es que cuando los tornillos de presión alcanzan la máxima capacidad de carga. La conexión puede producir un pequeño deslizamiento, y el coste de construcción es elevado. Porque la deformación bajo carga es mucho mayor que la de los pernos de tipo fricción. Y los pernos de alta resistencia para soportar la presión se utilizan principalmente para la conexión de miembros no sísmicos, miembros de carga no dinámica y miembros de acción no repetitiva. El resto de las conexiones son pernos de fricción.

★ Conexión con pernos ordinarios

Ventajas: carga y descarga cómodas, construcción adecuada y equipamiento sencillo

Desventajas: el procesamiento y la instalación son complicados, y el precio es alto cuando la precisión del perno es alta

★ Conexión de pernos de alta resistencia

Ventajas: El tipo de fricción tiene una pequeña deformación por cizallamiento y excelentes propiedades elásticas, y es especialmente adecuado para estructuras con cargas dinámicas. La capacidad de carga de los pernos de presión es mayor que la del tipo de fricción, y la conexión es compacta.

Desventajas: El tratamiento de la superficie de fricción y el proceso de instalación son ligeramente más complicados, y el coste es marginalmente más alto; La precisión de procesamiento de los componentes es alta; las conexiones de los pernos deben abrirse, lo que debilita la resistencia de la sección y provoca la concentración de tensiones.

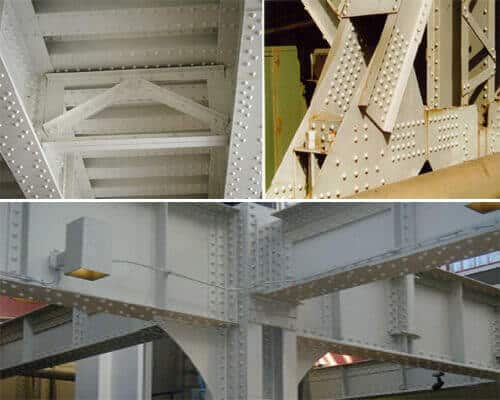

C. Conexión de la estructura de acero del edificio-remache

Un remache es un tipo de pieza estanca compuesta por una cabeza y una varilla clavada. Completa principalmente el trabajo de conexión por la fricción generada por su deformación. Los métodos de conexión específicos incluyen el remachado en frío y el remachado en caliente.

La construcción actual adopta principalmente el método de remachado en caliente. Es decir, el remache se calienta primero para que se expanda a alta temperatura y luego se introduce rápidamente en el agujero del remache. El remache se encogerá tras el enfriamiento, pero las placas de acero evitarán el proceso de deformación por contracción en ambos lados.

Ventajas: gran rigidez de conexión, fuerza de transmisión fiable; proceso sencillo, conexión estable, gran resistencia a los impactos

Desventajas: altos requisitos de tecnología de construcción, alta intensidad de mano de obra, malas condiciones de construcción y velocidad de construcción lenta. Debido a su complicada estructura, el desperdicio de acero y la mano de obra, ahora se utiliza poco.

Las propiedades mecánicas de la conexión por remache son relativamente buenas. Y se aplica a proyectos como estructuras de edificios, puentes ferroviarios y fabricación de calderas. Sin embargo, es fácil de encontrar cuando se daña, y es difícil de fabricar, difícil de construir y de baja resistencia a la tracción por lo que ya no se utiliza en la ingeniería.