La fabrication de structures en acier est une partie essentielle de la construction de structures en acier. Il s'agit de…

Présentation de la structure en acier en acier couvre le processus et les précautions à prendre pour la conception, la fabrication et la construction de structures en acier.

Conception : La conception de la structure en acier est le maillon central de l’ensemble du projet. Les concepteurs utilisent un logiciel de calcul professionnel pour calculer et analyser l’ensemble de la structure et garantir la sécurité, la fiabilité et l’économie de la structure afin de répondre aux fonctions du bâtiment.

Fabrication : La fabrication de structures en acier convertit le plan de conception en composants essentiels. Un équipement spécial est utilisé pour la découpe et le soudage afin de garantir que chaque pièce répond aux exigences de conception.

Construction : La construction de structures en acier consiste à assembler des composants en acier dans des bâtiments selon la séquence de construction, et la sécurité du site et la qualité de la construction doivent être prises en compte.

Présentation de la structure en acier

La structure en acier fait référence aux composants essentiels des profilés d’acier ou des tôles d’acier et suit les exigences d’utilisation grâce à des méthodes de soudage ou de connexion par boulons. Selon des règles précises, la structure porteuse est appelée structure en acier. Les structures en acier sont largement utilisées dans diverses constructions techniques, telles que les ponts en acier, les ateliers, les portes, les grands conteneurs de pipelines, les bâtiments publics, les immeubles de grande hauteur, etc.

Application de la structure métallique :

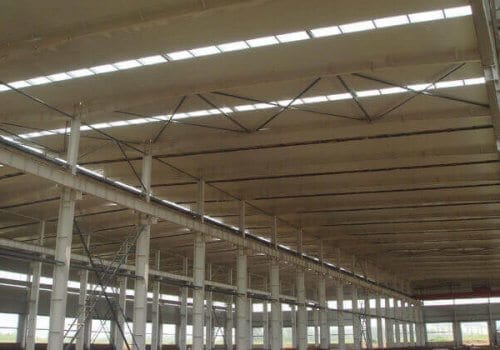

- Les structures en acier pour bâtiments comprennent les bâtiments à plusieurs étages, les usines, les entrepôts, les bâtiments commerciaux et les villas en acier.

- Plateforme de forage offshore construite avec une structure en acier

- Structures en acier utilisées dans divers gros équipements

- Pont à structure métallique

- Structure en acier à grille spatiale, y compris structure en grille, structure de câble de suspension, structure de coque, structure en treillis tubulaire, structure à membrane, etc.

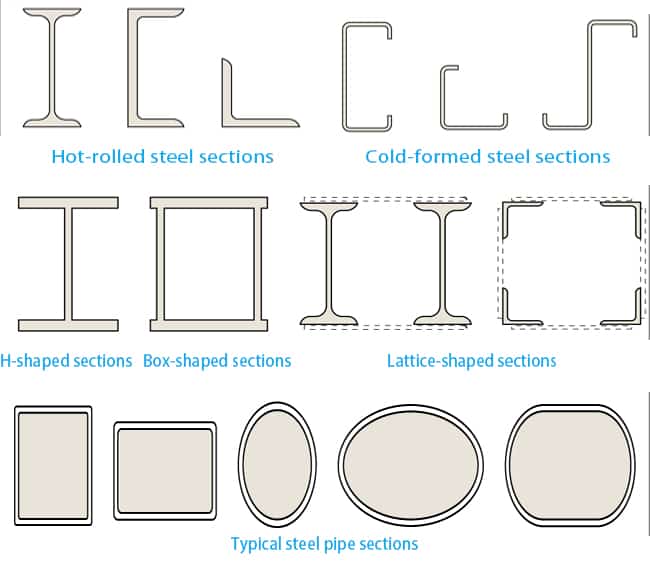

Le type de composants de structure en acier

Les composants de structure en acier peuvent être fabriqués à partir d’acier laminé à chaud ou formé à froid, et les composants composites peuvent être fabriqués à partir de plaques ou de profilés en acier. Les sections en acier laminées à chaud typiques comprennent les poutres en I, les canaux et les angles, tandis que les sections en acier formées à froid comprennent les sections en forme de C et de Z.

Ces composants ont généralement de petites sections, sont légers et ont une capacité portante limitée. Pour les structures en acier qui nécessitent une capacité portante plus élevée, des composants composites sont souvent utilisés, tels que des sections en forme de H soudées à partir de trois plaques, des sections en forme de boîte constituées de quatre plaques ou des sections en forme de treillis constituées de poutres en I et d’angles. Les tubes en acier constituent également une forme essentielle de composants en acier, offrant une meilleure résistance à la flexion et à la torsion.

Les sections typiques de tuyaux en acier comprennent des formes carrées, rectangulaires, circulaires, ovales et ovales aplaties. Les composants de tubes en acier peuvent être fabriqués à partir de tubes en acier sans soudure laminés à chaud ou à froid à partir d’ébauches de tubes ou de tubes en acier soudés fabriqués à partir de bandes ou de plaques d’acier pliées et soudées.

Conception de la structure métallique :

Méthodes de conception

Il existe trois méthodes à prendre en compte lors de la conception de structures en acier : la conception simple, la conception continue et la conception semi-continue.

Conception simple

La conception simple constitue l’approche la plus traditionnelle pour relier des éléments sans transmission de couple. La résistance de la structure aux charges latérales et au balancement est assurée par des contreventements ou un noyau en béton. Les détails de connexion sont cruciaux pour garantir qu’aucun moment ne puisse nuire aux performances structurelles.

Conception continue

Les conceptions continues sont plus complexes que les conceptions simples. Ils supposent que les nœuds sont rigides et transfèrent des moments entre les membres. La stabilité anti-balancement du cadre est obtenue grâce à l’action du cadre, qui nécessite un logiciel pour analyser la structure. La combinaison réelle des charges modales doit être prise en compte lors de la conception de portiques consécutifs. Les connecteurs doivent résister aux moments, aux forces et aux efforts de cisaillement générés par l’analyse du cadre.

Conception semi-continue

Les conceptions semi-continues sont les plus complexes car elles représentent de manière plus réaliste les réponses conjointes naturelles. Par conséquent, les concepteurs doivent suivre de près le comportement réel des connexions, ce qui nécessite des programmes informatiques complexes. Deux procédures simplifiées s’appliquent aux cadres contreventés et non contreventés. Dans la méthode du moment du vent pour les structures non contreventées, les nœuds sont supposés être fixes et les charges latérales sont supportées par l’action du cadre lorsque les charges gravitationnelles sont prises en compte. Dans la conception semi-continue du cadre de contreventement, le comportement nodal réel est censé réduire le moment de flexion appliqué à la poutre et réduire la déflexion.

Étapes de conception de la structure en acier :

Design conceptuel

Lors de la conception d’une structure en acier, en particulier lors de la sélection du type de structure et de la détermination de la disposition de la structure, c’est une « conception conceptuelle » qui doit être soulignée.

La conception conceptuelle fait référence à la détermination de la disposition de la structure de contrôle et des mesures détaillées dans une perspective globale basée sur les idées de conception de l’ensemble du système structurel et la relation mécanique entre les composants, le mécanisme de défaillance, l’impact du tremblement de terre, les phénomènes de test et l’expérience en ingénierie. Lorsque les problèmes sont difficiles à mener une analyse rationnelle précise ou ne sont pas stipulés par la spécification, la conception conceptuelle peut être utilisée pour concevoir, comparer et sélectionner rapidement et efficacement.

Le schéma structurel obtenu à partir de la conception conceptuelle est généralement facile à calculer à la main, le concept est clair, le qualitatif est correct et des calculs fastidieux inutiles peuvent être évités au stade de l’analyse structurelle. En même temps, c’est la base principale pour juger de la fiabilité des données de sortie de l’analyse des forces internes de l’ordinateur.

Lors du choix d’une structure, il est nécessaire de prendre en compte les caractéristiques des différentes formes.

Par exemple, dans un bâtiment d’atelier préfabriqué à structure en acier, vous pouvez envisager d’utiliser une structure en grille au lieu d’un portique s’il y a une charge de suspension ou une charge mobile importante.

Supposons que la pression essentielle de la neige dans la zone où se trouve le bâtiment soit relativement élevée. Dans ce cas, la structure de coque réticulée circulaire à trois centres peut favoriser le glissement de la neige et réduire la charge de neige. De même, des facteurs similaires doivent également être pris en compte si les précipitations sont abondantes. Disposer les supports dans une structure à ossature peut être plus économique qu’une ossature avec de simples joints.

Dans les bâtiments avec de grandes portées de toit, des systèmes structurels suspendus ou à câbles et membranes avec tension comme force directrice peuvent être sélectionnés. Les structures composites acier-béton sont généralement utilisées dans la conception de structures en acier de grande hauteur. Toutefois, dans les immeubles de grande hauteur présentant une intensité sismique élevée ou des structures irrégulières, la forme d’un tube central et d’une charpente extérieure peu propice à la résistance sismique ne doit pas être choisie uniquement pour des raisons économiques. À ce stade, il est recommandé de sélectionner les colonnes géantes SRC environnantes comme système structurel du cadre de support.

Lors de la conception d’un bâtiment à structure métallique, il est nécessaire de prendre en compte de nombreux facteurs, tels que les caractéristiques du bâtiment, la répartition et la nature de la force.

Les structures des bâtiments doivent généralement avoir une rigidité uniforme et un modèle mécanique transparent. Dans le même temps, la plage d’influence des charges importantes ou mobiles doit être réduite autant que possible afin qu’elles puissent être directement transmises à la fondation.

Concernant la répartition de l’appui anti-latéral entre les colonnes, elle doit être uniforme et le centre de gravité doit être le plus proche possible de la ligne d’action de la force latérale. Dans le cas contraire, la torsion de la structure du bâtiment doit être prise en compte. Pour assurer la résistance latérale de la structure du bâtiment, il doit y avoir plusieurs couches de défense. Par exemple, s’il existe une structure de contreventement, chaque colonne doit être capable de supporter individuellement au moins un quart de la force horizontale totale.

Parfois, pour répondre à différentes exigences, la disposition des poutres secondaires du plan de plancher de la structure du cadre peut être ajustée pour changer la direction de transmission de la charge.

Habituellement, pour réduire la section, les poutres secondaires sont disposées le long du chemin court, mais cela peut entraîner une augmentation de la surface du puits principal, une diminution de la hauteur apparente du plancher, voire une pression sur les colonnes latérales sur le dernier étage. À ce stade, le support de la poutre secondaire sur la poutre principale la plus courte peut protéger la sécurité de l’arbre principal et de la colonne dans le but de sacrifier la poutre secondaire.

Une fois le plan structurel terminé, une estimation préliminaire de la section des éléments est requise.

Cela implique principalement l’hypothèse de la forme et de la taille de la section transversale des éléments tels que les poutres, les colonnes et les contreventements de la structure en acier.

Les poutres de structure en acier peuvent être en acier profilé, en acier à section en H laminé ou soudé, etc. Habituellement, en fonction des conditions de charge et de support, la hauteur de la section est sélectionnée pour être d’environ 1/20 ~ 1/50 de la portée. Pour simplifier le calcul, la largeur des ailes peut être déterminée en fonction de l’espacement et de la limite des appuis latéraux entre poutres. Une fois la hauteur de section et la largeur de bride sélectionnées, l’épaisseur de la plaque peut être estimée en fonction des exigences de stabilité locales du code.

La forme de la section transversale de la colonne est généralement estimée en fonction de l’élancement. Habituellement, le rapport d’élancement est d’environ 50 < λ < 150 et la valeur de sélection simple est d’environ 100. Différentes conditions de force permettent de sélectionner des tuyaux en acier ou des sections en acier en forme de H.

Il convient de noter que différentes structures ont des exigences de section très différentes. Par exemple, dans les structures en acier, une attention particulière doit être accordée à la stabilité locale des plaques. Par conséquent, les critères pour les valeurs limites sont également très différents dans les codes des structures en acier et des aciers légers.

En bref, il n’y a pas d’exigence fixe pour la sélection des formulaires de section membre. Cependant, les ingénieurs en structure doivent raisonnablement choisir des sections transversales sûres, économiques et esthétiques en fonction des conditions de contrainte des composants.

Conception du nœud

La conception des nœuds de connexion est essentielle dans la conception de la structure métallique. Par conséquent, la forme des nœuds doit être soigneusement réfléchie et déterminée avant l’analyse structurelle. Cependant, il arrive souvent que la conception finale des assemblages ne corresponde pas exactement au format utilisé dans le modèle d’analyse structurelle, et cette situation doit être évitée.

Selon les différentes caractéristiques de transmission de force, les nœuds peuvent être divisés en connexions rigides, articulées et semi-rigides.

Méthode de connexion

Différentes méthodes de connexion ont une influence significative sur la structure en acier. Par exemple, bien que certains nœuds connectés de manière rigide puissent supporter des moments de flexion, ils produiront des rotations importantes, ce qui n’est pas cohérent avec les hypothèses de l’analyse structurelle. Cette situation peut conduire à des résultats défavorables, tels que la déformation du projet réel étant plus importante que les données calculées. Par conséquent, lors de la conception des nœuds de connexion, il est nécessaire de prêter attention à l’utilisation des deux méthodes couramment utilisées : la conception à résistance égale ou la conception à force réelle.

Connexion de soudage

Le soudage est une méthode de connexion couramment utilisée dans l’ingénierie de la construction, et la taille et la forme du cordon de soudure doivent être conformes aux réglementations obligatoires du code. Choisir une baguette de soudage adaptée et compatible avec le matériau métallique à connecter est également nécessaire. Par exemple, lors de la connexion des Q235 et Q345, vous devez sélectionner le E43 à faible résistance au lieu du E50. Dans la conception du soudage, le cordon de soudure ne doit pas être agrandi arbitrairement et le centre de gravité du cordon de soudure doit être aussi proche que possible du centre de gravité des composants connectés. Pour les exigences spécifiques, veuillez vous référer aux réglementations sur la structure des cordons de soudure dans la spécification.

Connexion par boulon

Le rivetage est une autre méthode de connexion rarement utilisée dans les projets de construction. Les boulons standard ont une faible résistance au cisaillement et conviennent aux pièces structurelles secondaires. Les boulons à haute résistance sont de plus en plus utilisés et les degrés de résistance couramment utilisés sont 8,8 et 10,9. Selon les caractéristiques de la force, elle est divisée en types de pression et de friction, et les méthodes de calcul sont différentes. La spécification minimale des boulons à haute résistance est M12 et les spécifications couramment utilisées sont M16 ~ M30. Les performances des boulons surdimensionnés sont instables, ils doivent donc être utilisés avec prudence lors de leur conception. Les vis autotaraudeuses conviennent à la connexion secondaire entre la plaque et l’acier à paroi mince. Certaines maisons à panneaux muraux de faible hauteur sont également couramment utilisées pour relier la structure principale.

L’épaisseur de la plaque de connexion peut être considérée comme l’épaisseur de l’âme de la poutre plus 4 mm, et la résistance au cisaillement de la section nette peut être vérifiée. La conception de l’âme de la poutre doit correspondre à la résistance au cisaillement de la section nette de l’âme au niveau du trou de boulon, et l’assemblage par boulon à haute résistance résistant à la pression doit également vérifier la pression locale de la paroi du trou. Lors de la conception des joints, l’espace de construction pour l’installation des boulons, le soudage sur site, etc., ainsi que la séquence de levage des composants doivent être pris en compte pour éviter les erreurs empêchant l’installation des pièces lors du transport vers le site. De plus, les travailleurs devraient être en mesure de localiser et de réparer temporairement le site aussi facilement que possible.

Conception des composants

La première chose à considérer dans le processus de conception des composants est la sélection des matériaux.

Matériaux en acier couramment utilisés dans différents pays :

États-Unis : ASTM A36, ASTM A572, ASTM A992, ASTM A514, ASTM A709, etc. Parmi eux, ASTM A36 est l’un des matériaux en acier à faible teneur en carbone les plus couramment utilisés.

Europe : S235JR, S275JR, S355JR, S420MC, S460MC, etc. Parmi eux, le S355JR est l’un des matériaux en acier de construction les plus couramment utilisés.

Chine : Q235, Q355, Q420, Q460, Q690, etc. Q235B et Q355B sont les matériaux en acier à faible teneur en carbone les plus couramment utilisés.

Japon : SS400, SM490, SM520, SM570, etc. Parmi eux, le SS400 est l’un des matériaux en acier de construction les plus couramment utilisés.

Le code actuel adopte la méthode élasto-plastique pour vérifier la section dans la conception des composants. Cependant, cette approche ne correspond pas à l’approche flexible des calculs de forces internes structurelles.

Le logiciel structurel actuel fournit la fonction de post-traitement du calcul de vérification des sections transversales. Cependant, en raison des progrès de la technologie des programmes, certains logiciels peuvent choisir d’augmenter le nombre de composants qui échouent au calcul du contrôle à partir de la bibliothèque de sections donnée et de les réanalyser automatiquement jusqu’à ce qu’ils réussissent, comme SAP2000.

Les deux points suivants doivent être pris en compte lors de l’utilisation de la fonction de conception d’optimisation de section :

Premièrement, lorsque le logiciel vérifie et calcule la section du poteau en acier, le choix du coefficient de longueur de calcul ne répond parfois pas aux exigences du code. Par conséquent, les ingénieurs en structure doivent les vérifier individuellement, en particulier pour les composants comportant des connexions de nœuds complexes ou des sections variables.

Deuxièmement, lorsque la section efficace estimée ne répond pas aux exigences, deux situations doivent être distinguées pour augmenter la section efficace :

Si la résistance est insuffisante, l’épaisseur des plaques qui composent le profilé peut être augmentée. Parmi eux, en cas de résistance à la flexion insuffisante, l’épaisseur de la bride doit être augmentée ; en cas de résistance au cisaillement insuffisante, l’épaisseur de l’âme doit être augmentée.

Si la déformation dépasse la limite, il ne faut généralement pas augmenter l’épaisseur de la plaque, mais prendre en compte la hauteur de la section ; sinon, ce ne sera pas rentable.

Dessins de structure en acier

Les dessins de conception des structures en acier sont divisés en deux étapes : les dessins de conception et les dessins détaillés de construction. Les entreprises de construction métallique ou les unités de conception fournissent des graphiques, notamment des schémas et des diagrammes de composants. Les dessins détaillés de construction sont généralement conçus en profondeur par les entreprises de fabrication de structures en acier sur la base de dessins de conception, couvrant tous les détails de traitement et de production des composants.

Dessins de conception : ils constituent la base sur laquelle les usines de fabrication préparent les dessins détaillés de construction et doivent inclure une profondeur et un contenu complets mais non redondants. Dans les dessins de conception, il est nécessaire d’exprimer clairement la base de conception, les données de charge (y compris l’action sismique), les données techniques, la sélection des matériaux et les exigences en matière de matériaux, les exigences de conception (y compris la fabrication et l’installation, les niveaux d’inspection de la qualité du soudage, la peinture, le transport, etc. .), la disposition structurelle, la sélection des sections de composants et la construction des nœuds principaux de la structure. Cela facilite la préparation fluide des dessins détaillés de construction et peut refléter correctement l’intention de conception. Les matériaux primaires doivent être répertoriés dans le tableau des matériaux.

Dessins détaillés de construction : les dessins de fabrication doivent répondre aux exigences de profondeur et de contenu de l’atelier pour la fabrication directe. S’il existe différentes unités de composants, elles doivent être dessinées séparément avec des tableaux de matériaux détaillés joints.

Le processus de fabrication de la structure en acier

Lofting

Dans un premier temps, il est nécessaire de vérifier la taille d’installation et l’espacement des trous du dessin, de libérer les nœuds dans un rapport de 1:1, puis de vérifier la taille de chaque pièce. Ensuite, fabriquez des plaques d’échantillons et des tiges d’échantillons comme base pour la taille du découpage, le pliage, la réalisation de trous et d’autres traitements.

Il est nécessaire d’utiliser la méthode de dessin géométrique sur l’établi dans un rapport de 1:1, puis d’utiliser la plaque d’acier pour fabriquer la plaque d’échantillon et la tige d’échantillon, et d’indiquer le numéro de travail, le numéro de dessin, le numéro de pièce, la quantité et l’ouverture et d’autres informations à ce sujet. Utilisez ensuite le gabarit et la tige d’échantillon pour la numérotation.

Il est nécessaire de vérifier le matériau, de dessiner la position de traitement de coupe, de perçage, etc. sur le matériau et de marquer le numéro de pièce. Dans le même temps, le modèle et la tige d’échantillonnage doivent être conservés de manière appropriée jusqu’à la fin du projet.

Notez ce qui suit :

Il est nécessaire de prendre en compte la surépaisseur de traitement pour le fraisage, le rabotage et les composants soudés et de libérer le retrait de soudage en fonction des exigences du processus.

Il est nécessaire d’opérer conformément à la liste des ingrédients et aux échantillons et d’économiser autant que possible les matériaux. Dans le même temps, une marge de coupe doit être prévue en fonction de la méthode de coupe.

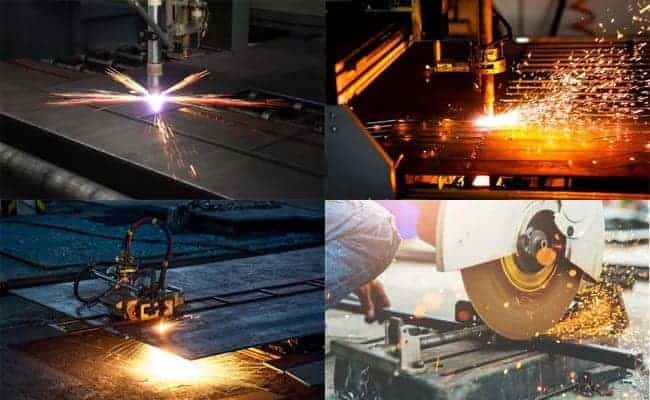

Coupe

Dans le processus de découpe du flan d’acier, les méthodes couramment utilisées comprennent le cisaillement, le poinçonnage, le sciage et le coupage au gaz. Il serait préférable de décider en fonction des exigences et des conditions lors du choix d’une méthode spécifique. Par exemple, l’acier coupé doit répondre aux critères d’absence de délaminage et d’absence de fissures, et en même temps, il est nécessaire d’éliminer les bavures, les scories et les éclaboussures au niveau de la coupe. De plus, l’écart admissible doit être conforme aux réglementations relatives à la méthode de coupage au gaz et de cisaillement mécanique.

Le coupage au gaz utilise la température élevée générée par la combustion mixte d’oxygène et d’acétylène pour faire fondre l’acier et souffler les scories sous la pression du gaz pour former une fente, afin d’atteindre l’objectif de couper le métal. Les méthodes de coupe mécanique comprennent les machines à scier, les machines à couper les meules, les cisailles et les machines à poinçonner et à cisailler les profilés d’acier. Le coupage plasma convient à la découpe de matériaux tels que l’acier inoxydable, l’aluminium, le cuivre et leurs alliages. Cette méthode présente les caractéristiques d’une température de coupe élevée, d’une forte force de récurage, d’une bonne qualité de coupe, d’une petite déformation et peut couper tous les matériaux métalliques à point de fusion élevé.

Par conséquent, lors du choix d’une méthode de découpe spécifique, il est nécessaire de prendre en compte les besoins et caractéristiques réels du matériau et de choisir la manière la plus appropriée pour garantir la qualité de la découpe. Dans le même temps, l’acier doit être inspecté et traité après la découpe pour garantir que la qualité de découpe répond aux exigences.

Assemblage

Avant l’assemblage, l’acier doit être redressé pour corriger sa déformation. Les surfaces de contact doivent être exemptes de bavures, de saleté ou de débris pour garantir que les composants sont assemblés hermétiquement et répondent aux normes de qualité. De plus, des outils et équipements appropriés, tels que des règles carrées en acier, doivent être disponibles lors de l’assemblage pour garantir une précision suffisante une fois la carrosserie terminée.

Soudage

Le soudage consiste à fusionner deux ou plusieurs pièces métalliques à haute température, ce qui nécessite un équipement de soudage.

Processus de soudage :

Les colonnes et les poutres en acier doivent être soudées, et ce type de soudage adopte le soudage automatique à l’arc submergé sur portique. De plus, la plaque de liaison poteau-poutre et la plaque nervurée sont soudées manuellement. Le soudage automatisé doit éliminer la rouille, les bavures, la saleté, etc., dans la plage périphérique afin de réduire les facteurs à l’origine de défauts, tels que les pores de soudage.

Le matériau de la plaque de départ de l’arc doit être le même que celui du métal de base, la forme de la rainure de soudage doit être la même et la longueur doit répondre aux exigences de la norme. Si l’arc manuel est utilisé, une machine à souder électrique en bon état et dotée de fonctions complètes est requise, et la baguette de soudage sélectionnée doit être séchée dans une étuve.

Redresser

Lors de la fabrication de structures en acier, certains problèmes seront rencontrés, tels que la déformation des matières premières, la déformation par découpe, la déformation par soudage, la déformation par transport, etc., qui affecteront la production et l’installation des composants. Pour résoudre ces problèmes, des corrections sont nécessaires. La discipline fait référence à la lutte contre les déformations déjà survenues en créant de nouvelles déformations. Plusieurs méthodes de redressage de l’acier comprennent le redressage mécanique, le redressage manuel et le redressage à la flamme. Ces méthodes peuvent nous aider à résoudre les problèmes de déformation afin de garantir la qualité et la sécurité de la fabrication des structures en acier.

Forage

Le perçage est un processus essentiel dans la fabrication des structures en acier. Il existe généralement deux méthodes : l’une est le perçage et l’autre le poinçonnage.

Le perçage est la méthode la plus couramment utilisée lors de la fabrication de structures en acier. Cette méthode peut être réalisée à la main ou avec une perceuse à colonne et est particulièrement utile pour percer des trous de petits diamètres et des matériaux fins : haute efficacité et précision de perçage. Le poinçonnage consiste à créer des trous grâce à la force de poinçonnage, mais la qualité de la paroi du trou est médiocre, elle n’est donc pas couramment utilisée pour fabriquer des structures en acier.

En plus du perçage, il existe des méthodes d’alésage, de fraisage et d’alésage. L’alésage est l’agrandissement d’un trou existant jusqu’au diamètre requis. Le fraisage consiste à usiner des trous déjà percés sur une pièce. L’alésage consiste à usiner finement les trous grossièrement usinés pour améliorer la rugosité de la surface et la précision des trous. Ces méthodes peuvent aider à fabriquer des structures en acier plus fines et de meilleure qualité.

Petites pièces de soudage manuel

Le soudage manuel de petites pièces consiste à assembler les pièces traitées en un seul composant selon les exigences du dessin de construction, également appelé assemblage ou assemblage. Pendant le processus d’assemblage, la taille de l’élément de structure en acier doit être déterminée en fonction de facteurs tels que la route de transport, les conditions du site, la capacité de l’équipement de levage et les conditions admissibles pour les contraintes structurelles.

Les exigences suivantes doivent être respectées :

Avant de souder de petites pièces, un tableau de séquence doit être compilé et assemblé selon le tableau de séquence.

Il est nécessaire d’effectuer la construction en fonction du numéro de traitement de la pièce et de faire attention à la direction de la pièce symétrique pour éviter les erreurs.

Les composants de grandes tailles et de formes complexes doivent être divisés en plusieurs parties simples et assemblés pour former une pièce entière.

Les composants soudés doivent être numérotés conformément au dessin et la position de numérotation doit être conçue pour être visible et facile à vérifier.

Élimination de la rouille :

Pour améliorer la résistance à la fatigue et à la corrosion de l’acier, il est nécessaire d’utiliser des équipements spéciaux pour le dérouillage des projectiles. Cette méthode permet d’éliminer la rouille sur la surface de l’acier, d’augmenter sa dureté et de faciliter l’adhérence du film de peinture sans augmenter l’épaisseur du revêtement supplémentaire.

Lors du dérouillage, l’abrasif doit répondre aux normes de qualité et aux exigences du processus, et l’humidité relative de l’environnement de construction ne doit pas dépasser 85 %. Après le dérouillage, les outils tels que les brosses doivent éliminer les résidus sur la surface en acier avant de pouvoir passer à l’étape suivante. Si la surface de l’acier après dérouillage est à nouveau rouillée, elle doit être à nouveau dérouillée.

Peinture

Une fois l’acier qualifié dérouillé, il doit être peint avec le premier apprêt. Habituellement, une fois le dérouillage terminé, l’apprêt peut être peint dans les 24 heures s’il est stocké dans le bâtiment de l’usine. Cependant, l’apprêt doit être appliqué pendant le quart de travail s’il est stocké à l’extérieur de l’usine. Lors de la peinture, la peinture qui répond aux exigences de conception doit être utilisée ; Tout d’abord, enduisez l’apprêt, attendez qu’il sèche, puis appliquez la peinture intermédiaire et la couche de finition pour vous assurer que l’épaisseur du revêtement répond aux exigences de conception. La couleur doit être uniformément brossée pendant le brossage, et il n’y aura ni écoulement ni goutte.

Marque et emballage

Avant l’emballage, marquez chaque composant selon le numéro spécifié sur le dessin de conception et conservez-le avec un stylo, de la peinture ou des autocollants sur les composants pour les identifier lors de l’emballage.

Une attention particulière doit être accordée à la protection des composants et des revêtements pendant le transport, en particulier les pièces sujettes aux collisions, et une protection appropriée doit être fournie.

Si le composant est déformé ou endommagé pendant le processus de manipulation, il doit être réparé à temps pour garantir son intégrité avant l’expédition.

Construction de structures en acier

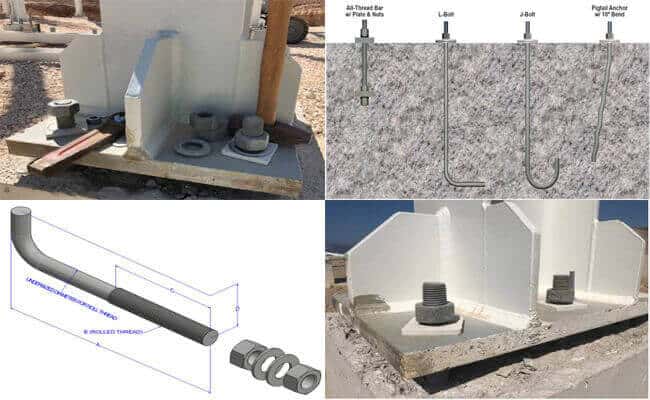

Construction de boulons d’ancrage

Le boulon d’ancrage de la structure en acier est un composant qui joue un rôle fixe dans la structure du bâtiment, et son processus de construction comprend généralement les étapes suivantes :

Processus avant construction :

Avant d’entrer sur le site, les composants des boulons d’ancrage doivent être strictement vérifiés et acceptés pour garantir que les matières premières sélectionnées répondent aux exigences de conception et doivent être examinés et acceptés conformément aux exigences du dessin. Dans le même temps, une inspection complète des spécifications, de la taille, du modèle et de la qualité de l’apparence des boulons d’ancrage sur site doit être effectuée pour garantir l’absence de dommages.

Préparatifs avant la construction :

Tout d’abord, il est nécessaire d’utiliser la station totale pour mesurer, disposer et positionner les boulons d’ancrage intégrés, et mettre en œuvre les données réelles sur les données papier. Deuxièmement, les boulons d’ancrage correspondants doivent être préparés à l’avance, car ces boulons d’ancrage sont souvent très longs et lourds, et les travaux de transport et de protection doivent être bien effectués. De plus, d’autres matériaux auxiliaires doivent être préparés, tels que des gabarits, de l’acier renforcé, etc., pour assurer le bon déroulement de l’ensemble du projet.

Opérations pendant la construction :

Premièrement, il est nécessaire de s’assurer que les boulons d’ancrage utilisés peuvent être fabriqués conformément aux spécifications prédéterminées. L’installation et la protection des boulons d’ancrage doivent être effectuées après le début de la construction du coffrage. De plus, il est également essentiel de s’assurer que les matériaux auxiliaires utilisés sont entièrement en place pour garantir qu’il n’y aura aucun problème lors de la construction de l’ensemble du projet. Enfin, le gabarit de positionnement utilisé dans le processus d’intégration des boulons d’ancrage doit également avoir une rigidité suffisante et des trous de positionnement précis des boulons d’ancrage pour garantir qu’il n’y aura aucun problème lors des travaux d’intégration des boulons d’ancrage associés.

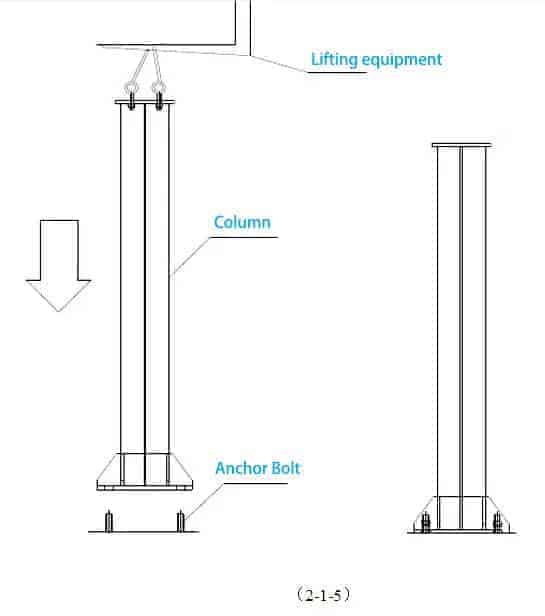

Installation de colonnes en acier :

Avant d’installer la colonne de structure en acier, il est nécessaire d’utiliser la ligne d’encre pour utiliser les lignes de référence des axes longitudinal et transversal du plan de fondation comme ligne de positionnement d’installation de la plaque de colonne inférieure. Dans le même temps, il est nécessaire de définir le point d’observation d’élévation et la marque de la ligne centrale pour garantir que le point d’observation et la position de marquage du projet de structure en acier sont cohérents.

Machines de levage

La machine de levage peut être sélectionnée avant le levage en fonction de la situation réelle du chantier de construction de structure en acier. Cependant, lors du survoltage, il est nécessaire de mettre la colonne de structure métallique installée en position de levage (rayon de levage) en fonction du travail et de la direction. Les machines de levage utilisées dans les installations techniques de structures en acier comprennent principalement des chenilles, des pneus et des grues sur rail.

Levage

Avant de lever la colonne de structure en acier, une ligne horizontale doit être tracée à 500-1 000 mm de la plaque inférieure de la colonne pour examiner le plan de référence d’élévation du plan avant et après l’installation et la fixation.

Correction

Le travail de correction des colonnes de structure en acier comprend principalement la position plane, l’élévation et la verticalité.

Correction de l’axe central de la position du plan : lorsque les axes longitudinaux et transversaux du bas de la colonne et de la fondation ne coïncident pas, les boulons d’ancrage doivent être desserrés en premier, et les pieds-de-biche, masses, palans à chaîne, vérins secs et autres outils doivent déplacer les boulons d’ancrage. Le déplacement plan du bas de la colonne est contrôlé pour contrôler l’écart par rapport à l’axe central vertical et horizontal de la fondation dans la plage de la plaque ≤ 5 mm.

Correction de la verticalité de la colonne en acier : l’installation de la colonne en acier doit contrôler la valeur de déviation de verticalité verticale et horizontale, et le théodolite et le marteau métallique sont souvent utilisés pour mesurer la valeur de déviation.

Correction d’élévation : L’élévation de la colonne en acier doit être basée sur l’élévation de la poutre d’épaulement ou du corbeau mesuré. La méthode de mesure consiste à déterminer une longueur fixe depuis la surface du corbeau jusqu’à une distance d’environ 1 m de la plaque inférieure de la colonne, puis à mesurer la longueur fixe depuis la surface du corbeau de chaque colonne vers le bas, et à utiliser le point obtenu pour faire un panneau de point d’observation d’élévation.

Lors du levage de la colonne, utilisez un niveau pour observer et contrôler la correction d’élévation. Si l’écart est trop important, utilisez la méthode d’augmentation ou de diminution de la plaque inférieure de la colonne pour ajuster afin que les marques d’observation d’élévation de chaque colonne puissent être contrôlées autant que possible sur le même plan horizontal.

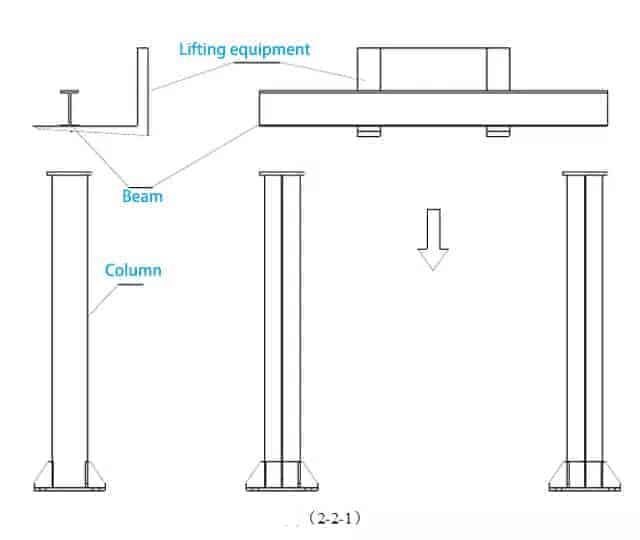

Installation de poutres en acier

Les poutres en acier comprennent les poutres de toit et les poutres de plancher.

Le processus d’installation des poutres en acier nécessite l’utilisation de certains gros équipements tels que des équipements de levage tels que des chariots élévateurs et des ascenseurs.

Les étapes spécifiques sont les suivantes : Tout d’abord, utilisez un chariot élévateur ou un élévateur pour soulever la poutre au-delà du haut de la colonne, puis déplacez la poutre vers le haut de la colonne, alignez les deux extrémités autant que possible et enfin, placez la poutre. vers le bas sur le dessus de la colonne en acier.

Lors de l’installation, deux travailleurs doivent se tenir à côté de deux colonnes et utiliser un équipement d’escalade comme support. Une fois la poutre stabilisée, les deux hommes ont utilisé un marteau pour ajuster avec précision la poutre afin que le centre de la poutre soit aligné avec le centre de la colonne et que la direction de la longueur de la poutre soit placée au centre selon le dessin. . Une fois le réglage terminé, s’il s’agit de la méthode de fixation de l’attelle, installez d’abord l’attelle, placez l’attelle au-dessus du bord inférieur de la poutre et alignez-la avec les trous de boulons sur la plaque supérieure de la colonne, connectez la plaque supérieure du colonne avec l’attelle avec les boulons, puis serrez et installez le contre-écrou. Ensuite, ajoutez des coussinets plats et à ressorts ; s’il s’agit d’une connexion soudée, fixez d’abord le soudage par points entre la poutre et la plaque inférieure de la colonne.

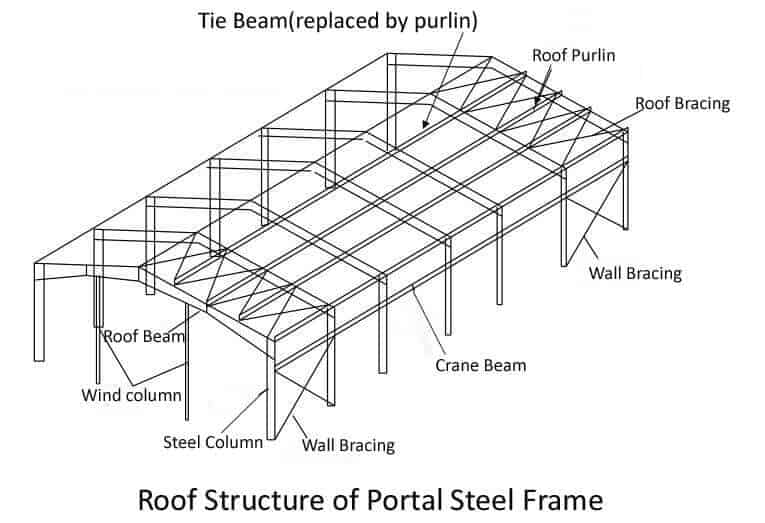

Composants d’une toiture à structure métallique :

Des poutres en acier soutiennent toute la structure du toit, reliées à des colonnes en acier par soudage ou boulonnage.

Pannes de toit : de l’acier à paroi mince de type C/Z d’une épaisseur de 2 à 3 mm est utilisé pour fixer les panneaux de toit.

Poutre de liaison : utilisée pour relier des colonnes ou des poutres en acier afin d’augmenter la stabilité et la capacité portante de l’ensemble de la structure.

Contreventement des brides : connectez les pannes et les poutres en acier pour augmenter la résistance à la flexion et la stabilité de la structure.

Contreventement horizontal : utilisez de l’acier rond ou de l’acier d’angle pour stabiliser le toit.

Panneau de toit : Habituellement, une plaque d’acier colorée ou un panneau composite recouvre la poutre en acier pour former un panneau de toit.

Les composants du plancher à structure métallique :

Les poutres de plancher sont les principaux composants structurels qui soutiennent les dalles de plancher, supportent les charges du plancher et les transfèrent aux colonnes en acier. Les poutres de plancher comprennent les poutres du rez-de-chaussée et les poutres secondaires.

Dalle de plancher : La dalle de plancher est un élément structurel plan posé sur les poutres de plancher, généralement constitué du platelage porteur ou de dalles en béton préfabriquées, qui supportent la charge du plancher et la transmettent aux poutres de plancher.