عمر الخدمة لمباني الهياكل الفولاذية أكثر من 50 عامًا. عادةً ما تستخدم ألواح الأسقف والجدران للمباني الفولاذية الجاهزة صفائح معدنية…

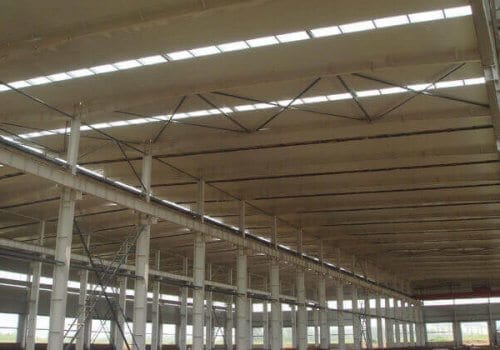

مع النمو المستمر في إنتاج الصلب في الصين ، أصبحت ورشة الهياكل الفولاذية الجاهزة تدريجيًا هيكل المصنع الأكثر شعبية. تتميز ورش عمل الهياكل الفولاذية الخفيفة بمزايا الوزن الخفيف والقوة العالية والبناء السريع والمظهر الواقعي وتوفير الطاقة وحماية البيئة.

بالمقارنة مع ورش العمل التقليدية ، فإن ميزة ورشة الهياكل الفولاذية الجاهزة

1. مرن

يمكن لورشة الهيكل الفولاذي الخفيف قطع المساحة بمرونة ، وتقليل مساحة المقطع العرضي للسطح الأسطواني للورشة التقليدية ، وتحسين معدل استخدام المنطقة الداخلية للورشة بشكل كبير. وزن ورشة الهيكل المعدني هو فقط نصف أهمية المنزل المصنوع من الخرسانة. يمكن أن يلبي أيضًا احتياجات المساكن الكبيرة. مساحة الاستخدام أعلى بنحو 4٪ من مساحة المنازل الحقيقية المسلحة.

2-توفير الطاقة

يتميز مبنى ورشة العمل الفولاذية الجاهزة بأداء ممتاز في توفير الطاقة والعزل الحراري. متين وسهل الصيانة: يمكن لمبنى الهيكل الفولاذي المصمم بواسطة البرنامج الهيكلي مقاومة الطقس القاسي ويتطلب صيانة بسيطة.

3. مقاومة الزلازل

تتميز ورشة الهيكل المعدني الخفيف بمقاومة ممتازة للزلازل ومقاومة الرياح ، والتي يمكن أن تضمن السلامة إلى أقصى حد. يمكن أن تصل قدرة مقاومة الزلازل إلى المستوى الثامن ، ولن تسقط في الزلازل الهائلة ولا تضر بالزلازل المعتدلة. هذا هو أسلوب بناء الهيكل الصلب. مزيج من الطبيعة الموجهة للناس والطبيعية هو قيمة المنازل ذات الهياكل الفولاذية. بالنسبة للمباني ، تعتبر حماية السلامة الشخصية أولوية قصوى.

4. تتميز ورشة الهياكل الفولاذية الجاهزة بجودة موثوقة

يتميز مبنى مصنع الهيكل الفولاذي بجودة إنتاج موثوقة ، وحجم دقيق ، وتركيب مناسب ، وتنسيق سلس مع الأجزاء ذات الصلة. ورشة عمل الهيكل الفولاذي الخفيف خفيفة الوزن ويمكن أن تقلل من تكلفة الأساس. سرعة بنائه أسرع من البناء التقليدي ، وتم تلقي فوائد رأس المال في وقت مبكر.

5. صديقة للبيئة

ورشة الفولاذ الجاهز لها تأثير حماية البيئة الممتاز. الصلب مادة خضراء قابلة لإعادة التدوير ، يتم إعادة تدويرها أو تدهورها دون التسبب في تلوث البيئة. هذه المزايا هي قيمة منازل الهيكل الفولاذي.

6. سريع التثبيت

مكونات الهيكل الفولاذي المصنعة في المصنع مما يقلل من عبء العمل في الموقع ويقصر فترة البناء ويلبي متطلبات التصنيع. فهو لا يوفر الموارد فحسب ، بل يقلل أيضًا من بعض التلوث غير الضروري. بناء بسيط وفترة بناء قصيرة: جميع المكونات مسبقة الصنع في المصنع ، ولا يتطلب الأمر سوى التجميع البسيط في الموقع ، مما يقلل بشكل كبير من فترة البناء. يمكن تركيب مبنى تبلغ مساحته 6000 متر مربع في 40 يومًا فقط.

تركيب ورشة الهياكل الفولاذية الجاهزة

ومع ذلك ، فيما يتعلق بتركيب ورشة الهيكل الفولاذي ، ستحدث مشاكل مثل إزاحة العمود الفولاذي ، وإزاحة مسمار التثبيت ، والتجميع غير الكافي للوحة التوصيل. لذلك أثناء التثبيت ، يجب على الأشخاص الانتباه إلى هذه المشكلات. تحكم في خطأ الجهاز إلى الحد الأدنى ، وتأكد من تجميع لوحة التوصيل بإحكام. علاوة على ذلك ، من الضروري الانتباه إلى الإجراءات الوقائية ضد الحريق والتآكل ، والتي يمكن أن تطيل بشكل فعال عمر خدمة ورشة الهيكل الفولاذي.

يدمج مبنى ورشة الصلب الجاهز التخطيط والإنتاج والبناء ، مما يوسع نطاق استخدام ورشة العمل. تعتقد Havit Steel أن التطوير المستقبلي لمبنى الهيكل الفولاذي الخفيف سيكون أوسع!