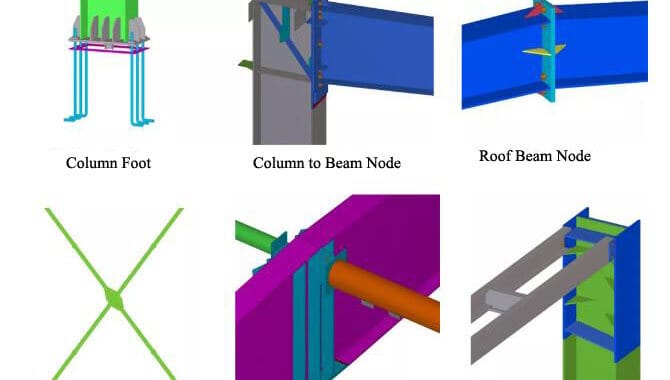

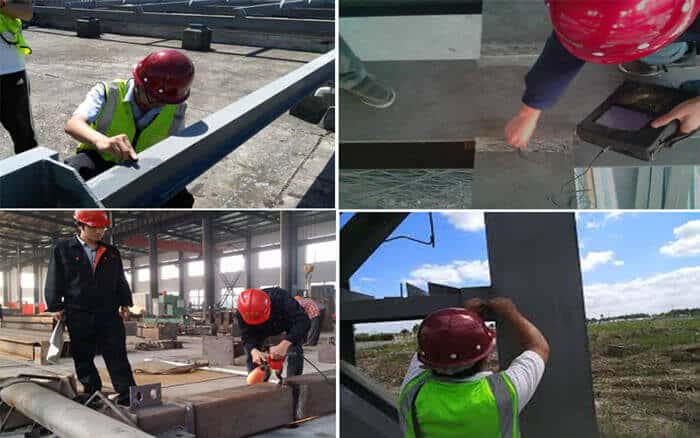

Сращивание стальных конструкций включает сращивание в цехе и на месте. Методы сращивания включают сварку и болтовое соединение. Мы должны осуществлять…

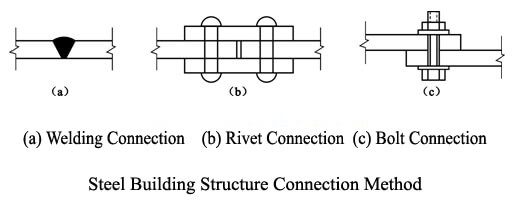

Существует три традиционных метода соединения стальных строительных конструкций:

A. Соединение стальных строительных конструкций — сварка

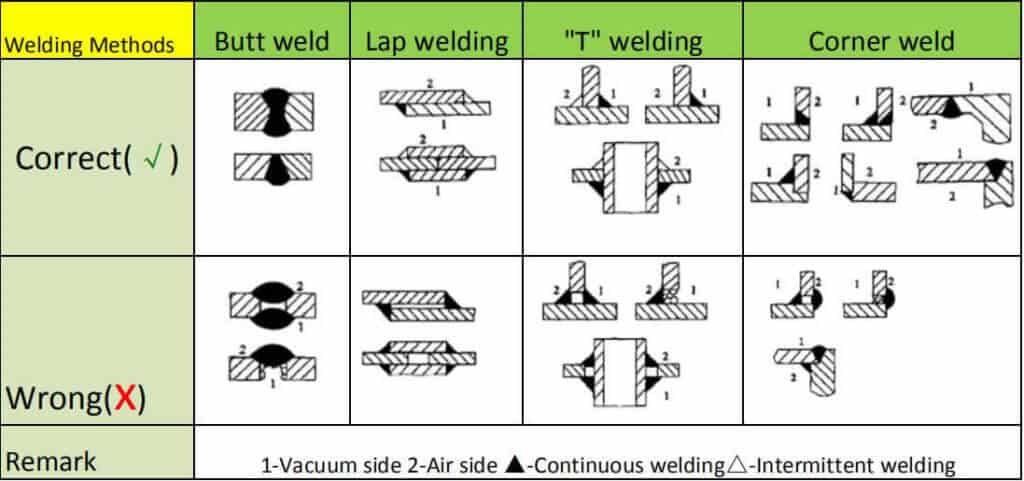

Сварное соединение является основным методом соединения стальных конструкций.

В зависимости от взаимного расположения двух сварных швов: стыковой шов, шов внахлестку, Т-образный шов и угловой шов.

1.Преимущества и недостатки сварного соединения

Сварные соединения имеют следующие преимущества:

1) Нет необходимости пробивать отверстия, экономия труда и времени; не ослабляет секцию и может реализовать автоматическую работу;

2) Сильная приспособляемость к геометрическим формам; компоненты любой формы могут быть напрямую соединены, и соединение является удобным;

3) Надлежащая воздухонепроницаемость, водонепроницаемость, жесткость конструкции и функциональная целостность.

Недостатки сварного соединения стальных строительных конструкций

1) Вблизи сварки имеется зона термического влияния. Материал становится хрупким; проблема хрупкости при низкотемпературном холоде более заметна.

2) Остаточное сварочное напряжение делает конструкцию склонной к хрупкому разрушению, а остаточная деформация изменяет форму и размер конструкции;

3) После появления сварочных трещин они быстро расширяются.

2.Общие дефекты сварки стальных конструкций:

Трещины, провалы, шлаковые включения, подрезы, прожоги, ямы, обвалы, не полностью заваренные.

3.Контроль качества сварки:

Методы контроля качества сварки: визуальный контроль, ультразвуковая дефектоскопия, рентгеновский контроль.

Классификация качества сварных швов: Сварные швы первого уровня должны пройти визуальный контроль, ультразвуковой контроль и рентгеновский контроль; сварные швы второго уровня должны пройти визуальный контроль и ультразвуковой контроль; сварные швы третьего уровня должны пройти визуальный контроль.

Поэтому для работы со сварочным соединением обычно требуется квалифицированный специалист, а после этого сварная деталь должна быть проверена ультразвуковым контролем.

B. Соединение стальных строительных конструкций — болтовое соединение

Болтовые соединения делятся на обычные болты и высокопрочные болты.

Обычные болты делятся на болты C и болты A, B. Болты класса A, B подходят для монтажа основных конструкций, где требуется передача больших сдвигающих усилий в соединительной части. А болты класса С идеально подходят для временного крепления при возведении стальных конструкций.

Обычные болты предназначены для временного соединения и соединения съемных конструкций со статической нагрузкой. Среди них редко используемые в настоящее время болты класса А и В, которые заменяют высокопрочные болты. Поэтому стандартные болты обычно относятся к болтам C.

Высокопрочные болты делятся на болты фрикционного типа и болты, выдерживающие давление.

Высокопрочные фрикционные болты в настоящее время широко используются в соединениях стальных конструкций в промышленности и гражданском строительстве. Они являются наиболее подходящим методом соединения для передачи динамических нагрузок между различными звеньями. Они часто используются в основных частях сращивания и монтажных соединений на месте установки. Там, где конструкции не идеально подходят для сварки, их можно заменить высокопрочными болтами. Высокопрочные болты фрикционного типа являются наиболее распространенной формой болтов в конструкции стальных конструкций.

Высокопрочные болты, работающие под давлением, плотно соединены, и их несущая способность выше, чем у болтов фрикционного типа. Отличие от болтов фрикционного типа заключается в том, что когда болты с давлением достигают максимальной несущей способности. Соединение может давать небольшую пробуксовку, а стоимость строительства высока. Поскольку деформация под нагрузкой намного больше, чем у болтов фрикционного типа. А высокопрочные несущие болты используются в основном для соединения несейсмических элементов, элементов с нединамической нагрузкой и элементов неповторяющегося действия. Остальные соединения — фрикционные болты.

★ Обычное болтовое соединение

Преимущества: удобная погрузка и разгрузка, подходящая конструкция и простое оборудование

Недостатки: обработка и установка сложны, и цена высока, если точность болта высокая

★ Высокопрочное болтовое соединение

Преимущества: Фрикционный тип имеет малую деформацию сдвига и отличные упругие свойства, и особенно подходит для конструкций с динамическими нагрузками. Нагрузочная способность нажимных болтов выше, чем у фрикционного типа, а соединение компактно.

Недостатки: Обработка поверхности трения и процесс установки немного сложнее, а стоимость незначительно выше; Точность обработки деталей высокая; Болтовые соединения должны открываться, что ослабляет прочность секции и вызывает концентрацию напряжений.

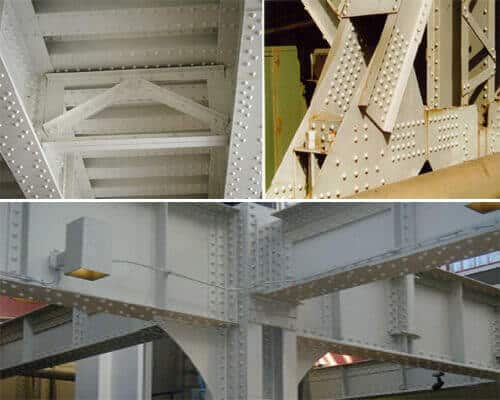

C. Соединение стальных строительных конструкций — заклепки

Заклепка — это тип плотного элемента, состоящего из головки и стержня-гвоздя. Он в основном завершает работу соединения за счет трения, возникающего при его деформации. Конкретные методы соединения включают холодную клепку и горячую клепку.

В настоящее время в строительстве в основном используется метод горячей клепки. То есть, заклепка сначала нагревается для расширения при высокой температуре, а затем заклепка быстро загоняется в заклепочное отверстие. После охлаждения заклепка сжимается, но стальные пластины предотвращают процесс усадочной деформации с обеих сторон.

Преимущества: значительная жесткость соединения, надежная сила передачи; простой процесс, стабильное соединение, сильная ударопрочность

Недостатки: высокие требования к технологии строительства, высокая трудоемкость, плохие условия строительства, низкая скорость строительства. Из-за сложной конструкции, нерационального использования стали и рабочей силы, в настоящее время он используется редко.

Механические свойства заклепочного соединения относительно хорошие. И применяется в таких проектах, как строительные конструкции, железнодорожные мосты и производство котлов. Однако его легко найти, когда он поврежден, и он сложен в изготовлении, сложен в конструкции и имеет низкую прочность на разрыв, поэтому он больше не используется в машиностроении.